podpora on-line |

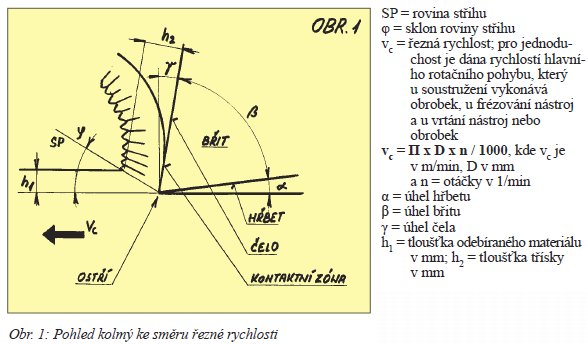

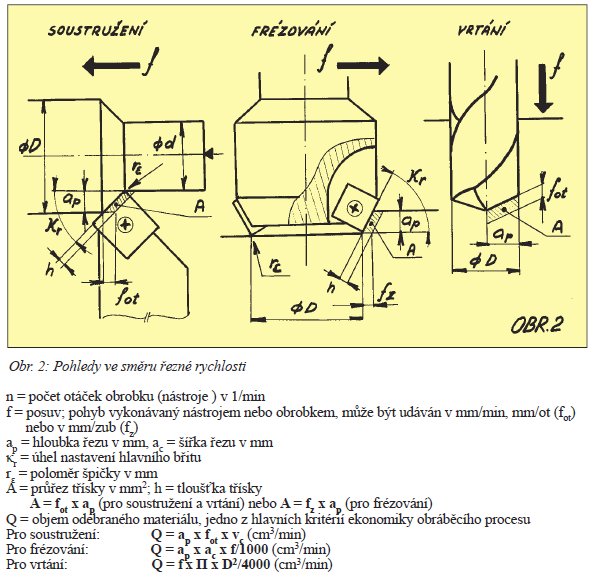

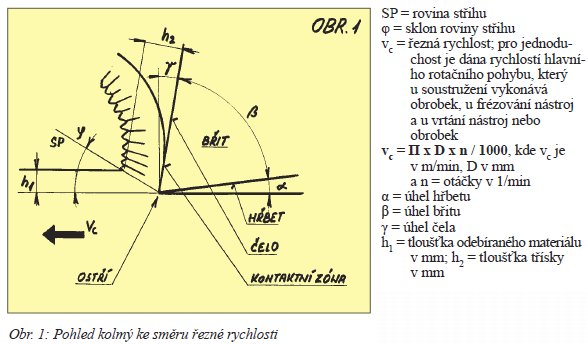

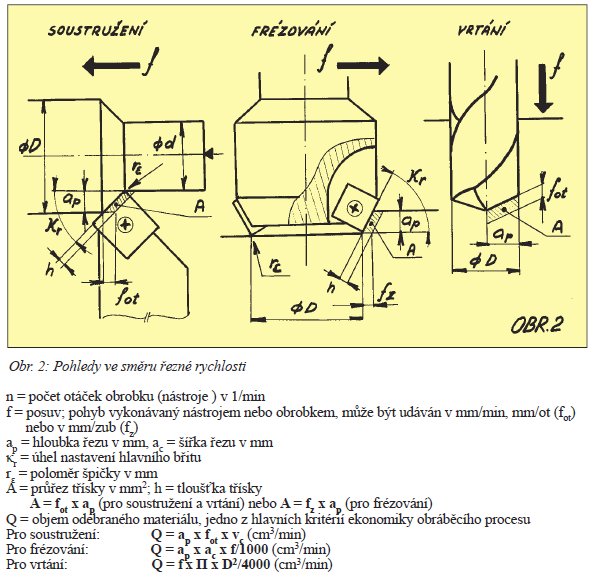

seriál Řezné nástroje, Technický tydeník, 2012Úlohou třískového obrábění je dosáhnout čistě obrobené plochy s přesnými rozměry a v požadované kvalitě odebráním povrchové vrstvy materiálu z obrobku; odebíraný materiál se přetváří a odvádí ve formě třísek, za jejich kontrolovaného vzniku a odvodu z pracovní zóny. Základní pojmy ilustrují nejlépe pohledy kolmo ke směru řezné rychlosti a ve směru řezné rychlosti.

Oblast mezi třískou a dosud nedeformovaným materiálem obrobku se nazývá rovina střihu a v ní probíhá vlastní obrábění – oddělování materiálu povrchové vrstvy obrobku za vzniku tepla a jeho transformace do třísky specifického typu. V oblasti břitu, v kontaktní ploše mezi třískou a nástrojem, resp. mezi obrobkem a nástrojem, dochází k opotřebení nástroje, které způsobuje kombinace mechanických, chemických a tepelných vlivů působících na nástroj. Ostří bývá opatřeno větším či menším zaoblením nebo fáskou, aby se cíleně ovlivnily funkční vlastnosti nástroje; rovněž tak čelo nástroje se vhodně tvaruje (opatřuje se utvářeči třísky), aby se dosáhlo žádoucího tvaru třísky při obrábění konkrétního materiálu.

Úhel nastavení hlavního břitu při stejném posuvu a hloubce řezu ovlivňuje způsob odchodu třísky, její tvorbu a tloušťku. Protože měrný řezný odpor s klesající tloušťkou třísky stoupá, lze změnou úhlu nastavení hlavního břitu nejen ovlivnit vibrace, vznikající při procesu, ale i potřebný příkon stroje.

TVORBA TŘÍSKY

Je určena geometrií řezného nástroje, parametry procesu a materiálem obrobku. Řeznými parametry a geometrií nástroje lze tvorbu třísky upravit tak, aby se docílilo jejího bezproblémového odchodu z místa řezu, maximálního možného odvodu tepla, vznikajícího při řezném procesu, a minimalizovalo se opotřebení nástroje.

DRSNOST POVRCHU

Odhlédneme-li od vlivu házivosti nástroje, vibrací, resp. tuhosti soustavy stroj – upínač – obrobek a vlivu materiálu obrobku, je teoretická drsnost obrobeného povrchu dána především geometrií samotného nástroje (velikostí poloměru špičky, způsobem provedení vedlejšího břitu) a velikostí posuvu; u čelních fréz, osazených výměnnými břitovými destičkami, hraje velkou rolu jejich vzájemné seřízení podél osy frézy. Řezné podmínky ovlivňují i drsnost povrchu – např. tvorba nárůstku, způsobená nevhodně zvolenými řeznými parametry, výrazně zhoršuje dosaženou drsnost obrobeného povrchu.

VZÁJEMNÝ VZTAH PARAMETRŮ ŘEZNÉHO PROCESU

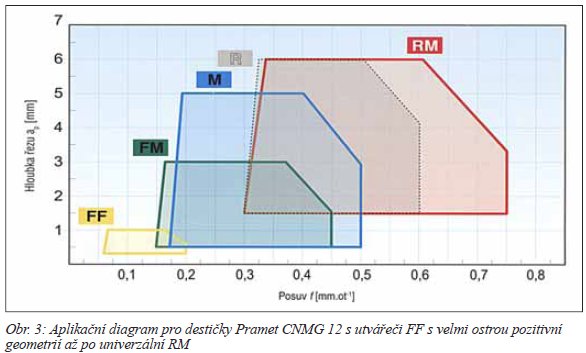

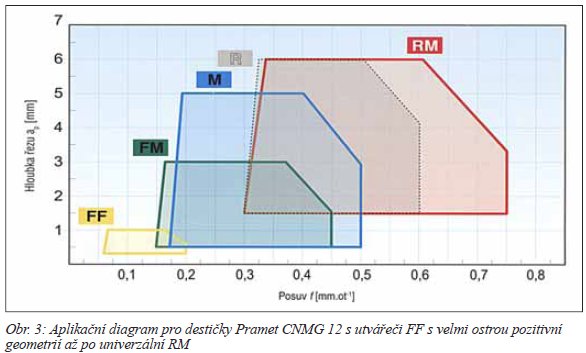

Limitovaný příkon obráběcího stroje, vlastnosti obráběného materiálu, vlastnosti řezného materiálu i geometrie nástroje způsobují, že řezné parametry nelze libovolně měnit. Změna jednoho nutně vyvolá změnu souvisejícího, při čemž výsledný režim řezného procesu musí zůstat v optimální a technicky reálné oblasti. Se zmenšující se tloušťkou třísky roste měrný řezný odpor a zvyšují se nároky na energii potřebnou k odebrání daného objemu materiálu, ale zlepšuje se drsnost povrchu; větší průřez třísky znamená větší úběr materiálu za jednotku času, avšak je nutný větší příkon stroje; větší posuv na otáčku zvyšuje produktivitu i drsnost obrobeného povrchu. Souvislost přípustné hloubky řezu a posuvu pro konkrétní nástroj a typ obráběcí operace udává výrobce – např. aplikační diagramy pro destičky Pramet CNMG 12 s utvářeči FF s velmi ostrou pozitivní geometrií až po univerzální RM (obr. 3).

UPNUTÍ ŘEZNÉHO NÁSTROJE

musí zajistit přesně definovanou polohu břitu (břitů) tak, aby byla dodržena geometrie břitu – např. nevhodné upnutí soustružnického nástroje měnící polohu břitu pod nebo nad osu otáčení obrobku zásadním způsobem mění úhel čela ?. Pouze definovaná poloha břitu dovoluje dosáhnout přesný rozměr obrobené plochy, požadované rozdělení třísky mezi všechny břity, kterými nástroj disponuje a zajistí požadovaný směr a rozdělení řezných sil, působících na nástroj.

OPOTŘEBENÍ BŘITU A DALŠÍ NEŽÁDOUCÍ VLIVY PŘI OBRÁBĚNÍ

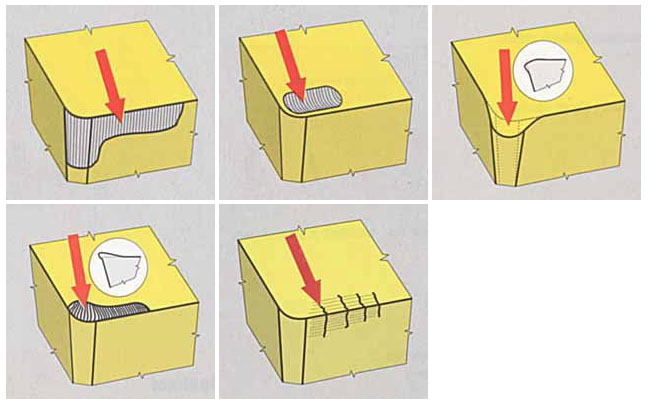

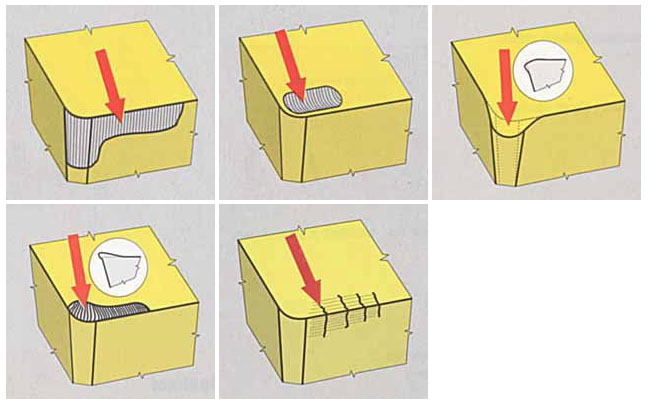

(Zdroj: Pramet Tools) Opotřebení břitu je přirozený důsledek jeho namáhání během řezného procesu; snížit je lze užitím otěruvzdornějšího řezného materiálu, např. povlakem na bázi Al2O3 nebo změnou řezných podmínek. Základní typy opotřebení řezných destiček a jejich možné příčiny: Opotřebení hřbetu – způsobeno především otěrem; doporučuje se užít otěruvzdornější řezný materiál, snížit řeznou rychlost a zlepšit chlazení (obr. 4a) Výmol na čele – vzniká u destiček bez utvářeče nebo s nevhodným utvářečem (obr. 4b) Vrubové opotřebení na čele nebo na hřbetu – důsledek tlakového navařování části třísky a deformačního zpevnění povrchových vrstev obrobku Plastická deformace špičky – břit je přetížen vysokou řeznou rychlostí a posuvem a tedy vysokou teplotou pro daný řezný materiál (obr. 4c) Tvorba nárůstků, nalepování obráběného materiálu na břit nástroje - malá řezná rychlost, nevhodný režim chlazení či povlak nástroje, málo pozitivní geometrie (obr. 4d) Poruchy řezné hrany mimo záběr – nevhodný tvar třísky, která při odchodu poškozuje břit Destrukce špičky nástroje – přetížený nástroj, málo houževnatý typ slinutého karbidu Hřebenové trhliny – důsledkem kolísavého tepelného zatížení při přerušovaném řezu. Užít houževnatější řezný materiál, snížit řeznou rychlost, nechladit kapalinou (obr. 4e)

Dalšími nežádoucími jevy při třískovém obrábění mohou být nevhodný tvar třísky (je nutno zvolit jiný utvářeč či změnit poloměr špičky, změnit posuv a hloubku řezu dle doporučené oblasti utváření třísky), snížená jakost obrobeného povrchu (snížit posuv a zvýšit řeznou rychlost, eliminovat vibrace, užít VBD s větším poloměrem špičky či hladicí VBD), tvorba otřepu (užít VBD s ostrým břitem – nepovlakovanou nebo s PVD povlakem - zmenšit úhel nastavení) a v neposlední řadě vznik vibrací (zvýšit tuhost soustavy stroj-nástroj-obrobek, zmenšit hloubku řezu, užít nástroj s nastavením 90°, zmenšit poloměr zaoblení špičky, změnou řezné geometrie snížit řezné síly nebo vhodně změnit jejich výsledný směr).

Ing. Petr Borovan, převzato z Technického týdeníku

podrubriky seriál Řezné nástroje, Technický tydeník, 2012: