podpora on-line |

seriál Řezné nástroje, Technický tydeník, 2012Třískové obrábění je základní metodou dílců ve strojírenské výrobě a díky své dlouhé historii se rozrostlo na rozsáhlý obor, v němž není jednoduché se orientovat. Pro daný účel musí výrobce zvolit optimální technologii z hlediska potřebného termínu realizace, produktivity, výrobních nákladů, potřebných investic a dalších hledisek, které jsou pro něho důležité. Redakce Technického týdeníku se proto rozhodla věnovat prostor seriálu o problematice třískového obrábění s cílem poskytnout základní systematické informace o vybraných technologiích obrábění. Každý měsíc se bude jedna kapitola zabývat ucelenou problematikou konkrétní technologie, používanými řeznými materiály a nástroji včetně příkladů použití a doporučených technologických parametrů. Zkušení odborníci zde asi nenaleznou mnoho nového; ti ostatní získají možnost orientovat se v rozsáhlé problematice třískového obrábění a díky uvedeným příkladům naleznou také návod na možné řešení svých problémů.

ŘEZNÉ MATERIÁLY NA BÁZI RYCHLOŘEZNÉ OCELI (HSS)

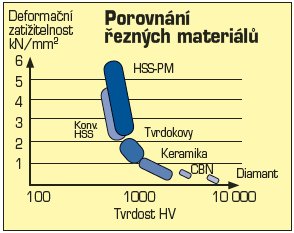

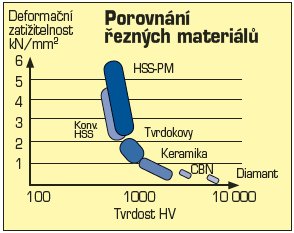

Přestože rychlořezná ocel již zdaleka nemá takové dominantní postavení jako v minulých desetiletích, stále existují oblasti, kde je jen těžko ekonomicky nahraditelná. Mimo vysoké tvrdosti a pevnosti zatepla patří k jejím hlavním přednostem nejvyšší schopnost deformace v porovnání s ostatními řeznými materiály a tudíž vysoká odolnost proti vylamování břitu (graf), vynikající dosažitelná ostrost břitu, která dovoluje zhotovit na nástroji vysoce pozitivní geometrii a tudíž práci s malými řeznými silami. To je výhodou při opracování tenkostěnných dílců, filigránských struktur a také při opracování titanových slitin. Ostrý břit materiál odřezává a neodtlačuje, takže se dosahuje vyšší přesnosti i kvality povrchu. Široký rozsah řezných podmínek je výhodný pro složité případy obrábění, nedochází ke zpevnění obráběného povrchu. Rychlořezná ocel není citlivá na přerušovaný řez či tepelné rázy; nástroje z ní jsou oblíbené v prototypové výrobě, protože je lze snadno přebrousit či přetvarovat. Dodává se ve skupině standardních jakostí, v jakostech se zvýšeným obsahem kobaltu a zhotovená práškovou metalurgií, která dovoluje rovnoměrnější strukturu a složení takové, které běžnými metalurgickými procesy lze získat jen obtížně. Prášková metalurgie propůjčuje rychlořezné oceli vyšší houževnatost, vyšší odolnost proti opotřebení a odolnost proti vysokým teplotám; v důsledku toho mají nástroje vyšší životnost a výkon (posuv a řeznou rychlost).

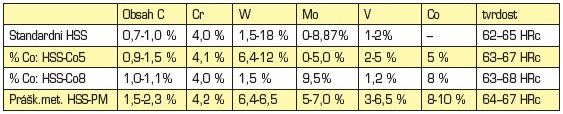

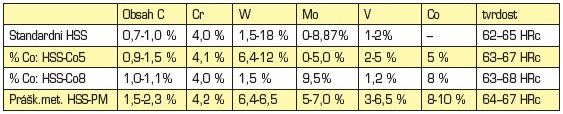

Přehled hlavních skupin rychlořezných ocelí (tvrdost je uvedena po tepelném zpracování):

Vliv jednotlivých legur na vlastnosti rychlořezné oceli je následující: kobalt zvyšuje tvrdost zatepla, vanad vytváří velmi tvrdé karbidy pro vysokou odolnost proti opotřebení, molybden (obdobně jako wolfram) zvyšuje tvrdost a odolnost proti změknutí za vysokých teplot, chrom brání tvoření okují a zlepšuje brousitelnost. Pro zlepšení užitných hodnot rychlořezných nástrojů je lze povlakovat; používají se PVD povlaky z důvodu menšího tepelného ovlivnění podkladu. Povlaky propůjčují nástrojům vyšší povrchovou tvrdost a vyšší odolnost proti abrazivnímu nebo chemickému opotřebení; snižují sklon k tvorbě nárůstků, redukují lepivost třísek a tím zlepšují odchod třísek, snižují řezné síly a obecně mají kladný vliv na kvalitu opracovaného povrchu. K dispozici jsou povlaky na bázi TiN (zlaté), TiCN ( šedo-fialové), TiAlN a TiAlCN (černofialové), WC-C (šedo-černé) a CrN s metalickým vzhledem. Tvrdosti povlaků se pohybují v rozmezí 1000 – 3500 HV.

Skupiny nástrojů, vyráběných z rychlořezných ocelí:

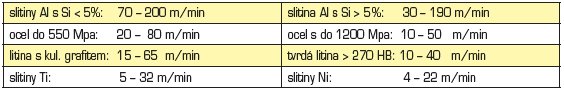

Řezné rychlosti pro obrábění různých materiálů, uváděné dále pro vybrané nástroje, zhruba zahrnují ve spodní třetině rozsahu řezné rychlosti nepovlakovaných HSS nástrojů, ve střední třetině rozsahu rychlosti doporučené pro povlakované nástroje a v horní třetině rozsahu rychlosti pro povlakované HSS-PM nástroje. Vrtáky jsou nejrozšířenějším druhem řezných nástrojů z rychlořezné oceli; dodávají se převážně s válcovou stopkou. Mimo klasické s dvěma šroubovými drážkami a standardním průřezem jádra se dodávají i s proměnným průřezem jádra pro vyšší tuhost a snazší vřezávání do materiálu (typ CZ002 CZ004 společnosti Nástroje CZ s.r.o.), dále vrtáky stupňovité, středicí, navrtávací a řada dalších typů, lišících se např. výbrusem špičky pro různé účely.

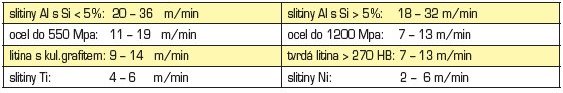

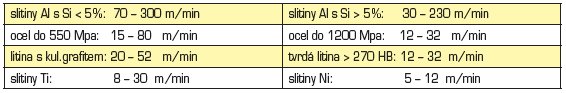

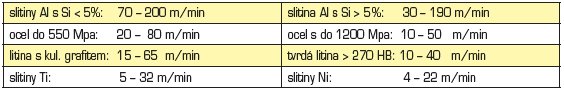

Doporučené řezné rychlosti pro:

Posuvy se volí v rozsahu 0,004 – 2,000 mm/otáčku podle O vrtáku a materiálu obrobku. Závitníky, především pro malé závity do O 20 mm, jsou obvyklými nástroji pro zhotovování vnitřních závitů. Liší se provedením - pro závit ve slepé díře či v průchozím otvoru – dále náběhem, jehož stoupání určuje dělení třísek i stoupáním drážek. Standardní stopka je válcová s koncovým čtyřhranem. Pro vhodné materiály se dodávají i závitníky tvářecí. Osvědčení dodavatelé: Emuge Franken GmbH, Gühring GmbH, Narex Ždánice s.r.o.

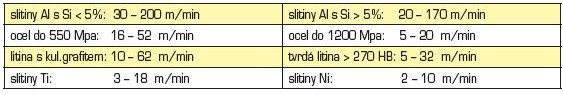

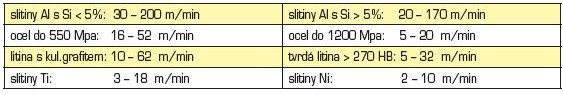

Doporučené řezné rychlosti pro:

Posuv závitníku je dán stoupáním závitu. Výstružníky se používají pro zlepšení geometrických parametrů otvoru; vyrábí se převážně stopkové, ale pro větší průměry se dodávají i nástrčné; pro náročné případy se vyrábějí i s proměnnou roztečí drážek, s velmi přesným nastavením břitů na průměr či seřiditelné. V provedení z HSS-PM se dodávají jen zřídka.

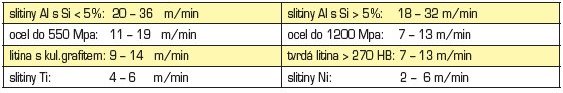

Doporučené řezné rychlosti pro:

Posuvy se volí v rozsahu 0,02 – 2,00 mm/otáčku podle O výstružníku a materiálu obrobku. Frézy z rychlořezných ocelí jsou převážně ve stopkovém provedení; v menší míře též jako nástrčné. Stopkové se dodávají v širokém spektru řezných geometrií, s rozličným tvarem zakončení pracovní části, s různým počtem, roztečí a úhlem stoupání drážek, dokončovací i vybavené profilem pro účinné dělení třísky. Výrobci: ZPS Zlín, Gühring GmbH a řada dalších.

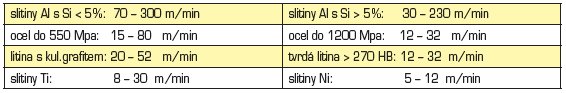

Doporučené řezné rychlosti pro:

Posuv na zub se volí dle řezné geometrie, materiálu obrobku a doporučení výrobce. Další druhy řezných nástrojů, vyráběných z rychlořezné oceli, jsou nástroje protahovací vnější i vnitřní, frézy, obrážecí a ševingovací kola na výrobu ozubení a pily kotoučové i pásové. S výjimkou pil jsou dodávány především ve výkresovém provedení pro konkrétní obrobek a tomu odpovídají i řezné parametry.

Ing. Petr Borovan, převzato z Technického týdeníku

podrubriky seriál Řezné nástroje, Technický tydeník, 2012: