| |||||||||||

jazyk / language: česky | english | |||||||||||

|

|||||||||||

podpora on-line | seriál Upínače nástrojů, Technický tydeník, 2012

STROJNÍ SVĚRÁKY

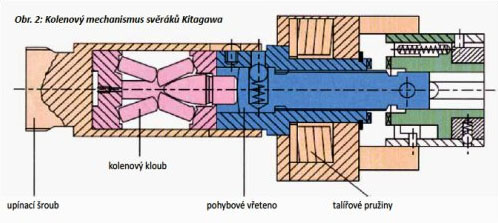

Patří k nim zakrytování pohyblivých součástí na ochranu před třískami a řeznou kapalinou, přizpůsobení svěráku tvaru a velikosti upínané součásti tím, že se používají výměnné čelisti s tvarovým vybráním včetně čelistí měkkých, které si zákazník přizpůsobí svým potřebám, zvýšení přesnosti požadované polohy upnutí či zavedení samostředicích čelistí, které se pohybují proti sobě souměrně k zvolenému středu. Zvyšuje se síla upnutí zpřevodováním pohybu ovládacího vřetena, vhodným drážkováním povrchu čelistí nebo opatřením jejich povrchu protiskluzovým povlakem. Upínací sílu lze nastavit na požadovanou hodnotu např. momentovou spojkou na ovládacím vřetenu svěráku; tím lze dosáhnout požadované bezpečnosti upnutí a dodržet deformace poddajného obrobku upínacími silami v požadovaných mezích. Zvýšenou stabilitu upnutí podporuje vyšší tuhost konstrukce a nižší stavba svěráku pomáhá lépe využít pracovní prostor stroje. Zvýšení pohody obsluhy a snížení možnosti vzniku chyb se dosahuje snížením ovládací síly, upínací silou nezávislou na síle ovládací, zajištěním polohy ovládacího vřetena v poloze „upnuto“ např. montáží ráčny na pohybové vřeteno nebo možností přednastavení polohy čelistí před vlastním upnutím, které se děje jen velmi malým zdvihem, a tedy malým úhlovým pohybem vřetena. Hydraulické, pneumatické a v poslední době i elektromechanické ovládání vřetena nejen snižuje námahu obsluhy, ale vytváří i podmínky pro začlenění procesu upínání a odepínání do automaticky ovládaného cyklu obráběcí operace. Neproduktivní seřizovací časy pomáhají snižovat rychlovýměnné čelisti a snadné polohování obrobku pomocí seřiditelných dorazů a vhodně volených opěrných ploch. Pro obrábění ploch s přesným sklonem a pro vysoce přesné měřicí a kontrolní operace byly vyvinuty i vysoce přesné naklápěcí svěráky a „Sinus“ svěráky s odchylkou pravoúhlosti 0,005 mm/100 mm a rovnoběžnosti 0,002 mm/100 mm. Potřebná bezpečnost upnutí je podmíněna dodržením několika zásadních pravidel. Předně je nutno bezpodmínečně provádět údržbu dle pokynů výrobce tak, aby zvýšené pasivní odpory v kinematice ovládání svěráku, způsobené nečistotami či opotřebením některých dílců, nezhoršovaly účinnost přenosu sil. Nemá-li obráběný dílec prizmatický tvar, je nutno volit vhodný tvar čelistí, aby dílec nebyl řeznými silami snadno vyvrácen z upnuté polohy; rovněž způsob upnutí by měl být takový, aby vzdálenost mezi rovinou, kde působí řezné síly, a rovinou, kde působí síly upínací, byla co nejmenší. Příkladem moderního typu strojního svěráku jsou svěráky využívající pro zvýšení upínací síly kolenový kloub – např. řada Röhm RKK, RKE, RKD či RKZ nebo Kitagawa MC Power Vises (obr. 2). Pohyblivou čelist přisune k obráběnému dílci velkou rychlostí a malou silou pohybové vřeteno s velkým stoupáním; jakmile se čelist opře o dílec, je vazba mezi ní a pohybovým vřetenem přerušena momentovou spojkou a pokračující otáčení vřetena začíná vsouvat do kolenového mechanismu rozpínací trn; kolenový mechanismus se rozepíná a postupně stlačuje svazek kotoučových pružin, vyvozující vlastní upínací sílu. Úplné vsunutí trnu do kolenového mechanizmu tedy znamená definované stlačení svazku pružin a především, definovanou upínací sílu, kterou lze změnou předepnutí svazku snadno předem nastavit.

VÍCENÁSOBNÉ UPÍNAČE Přesnost polohy upnutí, dodržení nastavitelné upínací síly a možnost užití silového ovládání jsou výhodou při návrhu vícemístných – např. věžových – upínačů nebo při upínání dlouhých dílců několika separátními svěráky (obr. 3). V obou případech lze aktivaci silového ovládání zahrnout do programu operace a navíc výrazně zjednodušit programování obrobení všech dílců, upnutých ve vícemístném upínači, neboť poloha dílců po upnutí vůči souřadnému systému stroje je známa s dostatečnou přesností, a lze tedy využít opakování programu pro identické dílce. Pokud se všechny obrobky upínají najednou, což je při silovém upínání pravidlem, je však nutno zajistit, aby po vložení všech dílců zejména do vertikálního vícenásobného upínače nedošlo u žádného z nich před vlastním upnutím k takové samovolné změně polohy, která by mohla způsobit upnutí v nevhodné poloze. Výhodou vícenásobných upínačů je, že umožňují přesunout upínání vlastních dílců mimo pracovní prostor stroje – v něm se upíná jen plně obsazený upínač, snížení neproduktivních časů a prodloužení času, během něhož stroj nevyžaduje zásah obsluhy.

UPÍNAČE NA PRINCIPU NULOVÉHO BODU Tlak na vyšší využití drahého stroje vyvolává nutnost snižovat neproduktivní časy. Jednou možností je přesunout mimo pracovní prostor stroje upínání takových komplikovaných dílců, které vyžadují např. složité a časově náročné vystřeďování nebo upínání více dílců do jednoho upínače. Takto upnuté dílce lze upnout na pracovní stůl prostřednictvím palety nebo vícenásobného upínače do definované polohy vůči souřadnému systému stroje. Podmínkou je zajištění přesnosti polohy, rychlost upnutí, spolehlivost a dostatečná tuhost, a to splňují systémy pracující na principu nulového bodu. (Vzhledem k relativní novosti těchto upínacích systémů dosud není ustálena terminologie – lze se setkat s označením referenční systémy, němčina užívá výraz „Nullpunktsysteme“, angličtina„Zeropoint“ nebo „Quick change pallet system“.) Ve všech případech se využívá jedno nebo více upínacích hnízd, které se sestávají z upínacího/ /polohovacího čepu a upínacího modulu. Upínací čep je umístěn na spodní ploše upínané palety nebo je možno jej připevnit vhodným způsobem přímo na spodní plochu upínaného dílce; pro upnutí je nutno jej vsunout do upínacího modulu. Upnutí se děje pomocí kuliček nebo přesuvných klínů, které jsou radiálně posuvné v těle upínacího modulu a po vysunutí do klínového vybrání čepu jej axiálně dotáhnou a fixují v těle upínacího modulu. Upínací hnízda jsou rozmístěna v těle upínací desky, upnuté standardní způsobem na pracovním stole stroje; jejich počet, resp. velikost upínací desky jsou dány velikostí upínané palety či dílce (obr. 4). Přesně a ve zlomku vteřiny lze takto spojit dílce, svěráky, palety či přípravky s pracovní plochou stolu obráběcího stroje. Dosahovaná opakovatelnost polohy je menší než 0,005 mm a vtahovací síla může dosahovat až 100 kN dle typu a způsobu ovládání. Ovládání každého hnízda může být individuální, mechanické nebo centrálně ovládané pneumatické, hydraulické či elektromechanické; jako takové jej lze integrovat do řídicího programu celé operace. Další vývoj směřuje k zvyšování upínací síly každého hnízda, snižování jeho stavební výšky tak, aby neomezovala využití pracovního prostoru stroje a vybavení hnízda dalšími užitečnými funkcemi, jako jsou vyhazovače, automatické čištění dosedacích ploch stlačeným vzduchem, ovládajícím proces vlastního upínání aj. Tyto systémy si pro své přednosti získávají rychle na oblibě a jsou dodávány řadou renomovaných výrobců (Schunk GmbH, Stark Spannsysteme GmbH, Gressel AG, Erowa AG, ZeroClamp GmbH, Hirschmann GmbH a další.)

UPÍNACÍ PŘÍPRAVKY SE ZMĚNOU POLOHY UPNUTÉHO DÍLCE Specifickou skupinu upínačů nerotačních obrobků představují upínače, schopné měnit polohu upnutého dílce během vlastní operace – např. dělicí stoly a otočné stoly (obr. 5), disponující přerušovaným nebo plynulým rotačním pohybem. Obrobek je na nich upnut buď přímo pomocí „T“ drážek nebo prostřednictvím svěráku či vhodného přípravku. Na trhu jsou v široké paletě provedení, velikostí či způsobu ovládání. Přesnost polohování rotační osy dosahuje až 15´´, opakovatelná 4´´ a přesnost naklápění 60´´. Pozornost výrobců se soustřeďuje na zvyšování tuhosti, trvalé přesnosti a eliminaci vůlí v pohonu otočného stolu, který je realizován ponejvíce prostřednictvím šnekového převodu; proto se nabízejí otočné stoly s šnekem vyrobeným ze slinutého karbidu a šnekovým kolem se zuby povrchově kalenými na 930 HV. V řadě případů lze jejich ovládání spojit s řídicím systémem stroje a získat tak další řízenou osu – v případě otočných stolů naklápěcích dokonce dvě.

Ing. Petr Borovan, převzato z Technického týdeníku podrubriky seriál Upínače nástrojů, Technický tydeník, 2012:

| |||||||||||