podpora on-line |

seriál Konstrukce CNC obráběcích strojů, Technický tydeník, 2013Pojem vibrace u CNC obráběcích strojů označuje mechanické kmitání anebo chvění. Chvění těles je zdrojem hluku. Ve skutečnosti je kmitání v obráběcích strojích velmi složitým jevem, neboť jde o soustavu hmotných a pružných těles, různými způsoby navzájem spojených, které se při kmitání vzájemně ovlivňují. U obráběcích strojů se vyskytují čtyři základní druhy kmitání:

- kmitání vlastní (volné)

- kmitání buzené (vynucené)

- kmitání samobuzené

- díky použitým moderním technologiím a kluzným materiálům v konstrukci obráběcích strojů se méně často projevují tzv. trhavé pohyby (Slip Stick).

Kmitání vlastní volné může mít teoreticky dvě formy, a sice kmitání vlastní netlumené či kmitání vlastní s tlumením. Charakteristickým znakem pro vynucené kmitání je, že frekvence vynuceného kmitání se shoduje s frekvencí budicí síly. Příčinou vzniku mohou být vlastnosti stroje nebo vlastní řezný proces. U vlastností stroje se jedná o:

- nevyváženost rotujících součástí (nástroje, vřetena, obrobku, hřídelí, ozubených kol, spojek, rotoru elektromotoru apod.)

- setrvačné síly prvků, které konají přímočarý nebo kruhový vratný pohyb (saně, smýkadla)

- nepřesnosti převodových mechanismů (házení ozubených kol, házení ložisek apod.)

- periodické síly dané principem pohonů (zubová nebo pístová čerpadla apod.)

- nesymetričnost rotačních částí (hřídele s drážkou), kdy se projeví proměnlivá hodnota tuhosti a vznikne periodická deformace během otáčení

- periodické síly vnější přenášené z okolí přes základ na stroj.

U řezného procesu jde o:

- změnu průřezu třísky (periodická budicí síla úměrná otáčkám), např. při soustružení polotovaru šestihranu

- proměnlivý řezný odpor, např. při frézování, kde vzniká periodická rušivá síla o frekvenci úměrné součinu otáček nástroje a počtu zubů

- při broušení vzniká vynucené kmitání vlivem periodického házení obrobku nebo brusného kotouče

- kmity vyvolané vlastním řezáním mají značnou amplitudu a projevují se hlavně při hrubování a v menší míře při dokončování.

Samobuzené kmity vznikají mezi obrobkem a nástrojem bez periodického vnějšího budicího účinku a projevují se hlukem (drnčení) i stopami chvění na obrobeném povrchu – obr. 1. Technologická soustava je uvedena do samobuzeného kmitání prvním impulzem, který vyvolá výchylku z rovnovážné polohy nástroje a obrobku, a vyvolané samobuzené kmitání bude probíhat bez přívodu energie zvnějšku a jeho periodická proměnlivost bude závislá pouze n a vlastním kmitavém procesu. Energie přiváděná do kmitajícího systému nahrazuje ztráty vzniklé tlumením. Frekvence kmitání je určena vlastnostmi kmitajícího systému a je velmi blízká vlastní frekvenci některého rozhodujícího člena stroje. Jde o častý případ kmitání, jehož budicí síla je vyvolána vlastním procesem řezání. Důležité však je, že toto kmitání se objevuje jen v určitém rozmezí řezných podmínek a změnou těchto podmínek lze stabilizovat řezání. Přitom však frekvence kmitání není závislá na otáčkách obráběcího stroje. Řada vědeckých pracovníků se zabývala a dosud zabývá tímto problémem, ale jeho podstata není dosud plně objasněna. Avšak někteří pracovníci z České republiky, kteří dříve působili v renomovaných výzkumných ústavech, si myslí, že je vše jasné. Jde však o jejich omyl. Známe více teorií, které příčinu vzniku samobuzeného kmitání vidí v různých jevech, o tom však pojednávají specializované publikace.

Samobuzené kmity vznikají mezi obrobkem a nástrojem bez periodického vnějšího budicího účinku a projevují se hlukem (drnčení) i stopami chvění na obrobeném povrchu – obr. 1. Technologická soustava je uvedena do samobuzeného kmitání prvním impulzem, který vyvolá výchylku z rovnovážné polohy nástroje a obrobku, a vyvolané samobuzené kmitání bude probíhat bez přívodu energie zvnějšku a jeho periodická proměnlivost bude závislá pouze n a vlastním kmitavém procesu. Energie přiváděná do kmitajícího systému nahrazuje ztráty vzniklé tlumením. Frekvence kmitání je určena vlastnostmi kmitajícího systému a je velmi blízká vlastní frekvenci některého rozhodujícího člena stroje. Jde o častý případ kmitání, jehož budicí síla je vyvolána vlastním procesem řezání. Důležité však je, že toto kmitání se objevuje jen v určitém rozmezí řezných podmínek a změnou těchto podmínek lze stabilizovat řezání. Přitom však frekvence kmitání není závislá na otáčkách obráběcího stroje. Řada vědeckých pracovníků se zabývala a dosud zabývá tímto problémem, ale jeho podstata není dosud plně objasněna. Avšak někteří pracovníci z České republiky, kteří dříve působili v renomovaných výzkumných ústavech, si myslí, že je vše jasné. Jde však o jejich omyl. Známe více teorií, které příčinu vzniku samobuzeného kmitání vidí v různých jevech, o tom však pojednávají specializované publikace.

PASIVNÍ KOMPENZACE VIBRACÍ

Pasivní kompenzací vibrací rozumíme použití různých druhů materiálů, z kterých je zhotoven rám obráběcího stroje. Pro konstrukci rámu (nosné soustavy) obráběcího stroje lze využít různé materiály. Při volbě druhu je vždy nutno posuzovat mimo jiné zejména základní fyzikální vlastnosti daného materiálu, které přímo ovlivňují technické a provozní vlastnosti stroje, zejména pak útlum chvění. Odlité lože nebo stojan jsou zpravidla těžší než svařované, a to z těchto důvodů:

- litina má menší modul pružnosti v tahu i ve smyku, proto je nutno volit při požadavku stejné tuhosti u odlitku tlustší stěny než u součásti svařované z ocelového plechu

- průřezy namáhané v kroucení se u odlitků nedají vytvořit zcela uzavřené, proto je nutno volit tlustší stěny a hustší vyžebrávání

- z důvodů technologických (se zřetelem na možnosti odlití) je nutno volit u odlitků větší tloušťku, než by bylo třeba podle požadované tuhosti.

V konstrukci odlitků je nutné respektovat technologii slévárny. Konzervativnost zákazníků spočívá v mnohdy neopodstatněné představě, že litina díky vysokému obsahu grafitu ve své struktuře lépe tlumí. Tento všeobecně rozšířený omyl ztěžuje prodej strojů, které mají rám zhotovený ze svarků. Svarky jsou často vyplňovány tlumicími pěnami a nebo pískem, což má zvýšit útlum těchto materiálů. Použití částicových kompozitů (betonů) ve stavbě strojů není myšlenka nová. Ve světě se objevily první pokusy již na začátku století. Beton se tehdy použil na nosné a opěrné části, které byly namáhány nejen staticky, ale i dynamicky. Právě částicové kompozity svými vlastnostmi dávají předpoklad pro lepší tlumení kmitů v obráběcích strojích. V uplynulém desetiletí došlo ke značnému rozšíření uplatněného polymerbetonu jako materiálu nosných dílů brousicích a frézovacích strojů, a to zejména u německých dodavatelů výrobní techniky. Jako alternativa k oceli, litině nebo polymerovému betonu se ve strojírenství doposud ještě masově nepoužil vysokopevnostní beton (HPC). Vysokopevnostní beton (HPC) také známý pod pojmem „vysokovýkonnostní beton“ díky své nízké tepelné vodivosti reaguje na teplotní výkyvy oproti kovovým materiálům velmi pomalu, což ve strojírenství znamená nezměněnou přesnost obrábění (obr. 2). Také vysoká schopnost tlumení HPC se výborně hodí k zachycování vibrací, způsobovaných dynamickým zatížením strojních komponentů. Dalším z materiálů užívaných pro velmi přesné stroje k mikrofrézování a broušení je přírodní žula, resp. granit. Důvodem je především dokonalá rozměrová stálost (bez vnitřních pnutí) a dobré materiálové tlumení. Přestože mají kompozitní materiály (částicové i kompozitní) a dílce z nich vyrobené velký potenciál pro stavbu výrobních strojů, k jejich masovému uplatnění zatím vzhledem k cenovým a technologickým nárokům nedochází. Jednou z významných překážek jejich uplatňování v běžném strojírenském průmyslu je také neznalost techniků a inženýrů, jak z těchto materiálů navrhovat dílce, jak je spojovat, jak provádět optimalizace a výpočty. I v oboru výrobních strojů si však časem nepochybně vláknové kompozity naleznou své místo a oboroví inženýři se s nimi naučí pracovat.

V konstrukci odlitků je nutné respektovat technologii slévárny. Konzervativnost zákazníků spočívá v mnohdy neopodstatněné představě, že litina díky vysokému obsahu grafitu ve své struktuře lépe tlumí. Tento všeobecně rozšířený omyl ztěžuje prodej strojů, které mají rám zhotovený ze svarků. Svarky jsou často vyplňovány tlumicími pěnami a nebo pískem, což má zvýšit útlum těchto materiálů. Použití částicových kompozitů (betonů) ve stavbě strojů není myšlenka nová. Ve světě se objevily první pokusy již na začátku století. Beton se tehdy použil na nosné a opěrné části, které byly namáhány nejen staticky, ale i dynamicky. Právě částicové kompozity svými vlastnostmi dávají předpoklad pro lepší tlumení kmitů v obráběcích strojích. V uplynulém desetiletí došlo ke značnému rozšíření uplatněného polymerbetonu jako materiálu nosných dílů brousicích a frézovacích strojů, a to zejména u německých dodavatelů výrobní techniky. Jako alternativa k oceli, litině nebo polymerovému betonu se ve strojírenství doposud ještě masově nepoužil vysokopevnostní beton (HPC). Vysokopevnostní beton (HPC) také známý pod pojmem „vysokovýkonnostní beton“ díky své nízké tepelné vodivosti reaguje na teplotní výkyvy oproti kovovým materiálům velmi pomalu, což ve strojírenství znamená nezměněnou přesnost obrábění (obr. 2). Také vysoká schopnost tlumení HPC se výborně hodí k zachycování vibrací, způsobovaných dynamickým zatížením strojních komponentů. Dalším z materiálů užívaných pro velmi přesné stroje k mikrofrézování a broušení je přírodní žula, resp. granit. Důvodem je především dokonalá rozměrová stálost (bez vnitřních pnutí) a dobré materiálové tlumení. Přestože mají kompozitní materiály (částicové i kompozitní) a dílce z nich vyrobené velký potenciál pro stavbu výrobních strojů, k jejich masovému uplatnění zatím vzhledem k cenovým a technologickým nárokům nedochází. Jednou z významných překážek jejich uplatňování v běžném strojírenském průmyslu je také neznalost techniků a inženýrů, jak z těchto materiálů navrhovat dílce, jak je spojovat, jak provádět optimalizace a výpočty. I v oboru výrobních strojů si však časem nepochybně vláknové kompozity naleznou své místo a oboroví inženýři se s nimi naučí pracovat.

AKTIVNÍ KOMPENZACE VIBRACÍ

Aktivní kompenzace je aplikace takových technických prostředků v konstrukci obráběcího stroje, které umožní tlumení. Jedná se buď o tlumiče aplikované v pohybových osách (přímočarých anebo rotačních) co nejblíže potenciálním zdrojům kmitání (obrobek nebo nástroj), anebo má vedení pohybových os vlastnosti umožňující potlačovat vibrace. Princip hydrostatického vedení je založen na dodávce tlakového oleje mezi vodicí plochy, např. loží a saní, čímž je docíleno tzv. kapalinného tření. Vedení s kapalným třením se vyznačuje velmi malým součinitelem tření. Nemá prakticky žádné opotřebení, protože pracovní plochy vedení se nedotýkají ani za klidu, při nulové rychlosti pohybu. Z toho plyne mimořádně vysoká životnost vedení. Významnou vlastností je vysoká tlumicí schopnost, která je hojně využívána ve všech typech obráběcích strojů.

Aktivní kompenzace je aplikace takových technických prostředků v konstrukci obráběcího stroje, které umožní tlumení. Jedná se buď o tlumiče aplikované v pohybových osách (přímočarých anebo rotačních) co nejblíže potenciálním zdrojům kmitání (obrobek nebo nástroj), anebo má vedení pohybových os vlastnosti umožňující potlačovat vibrace. Princip hydrostatického vedení je založen na dodávce tlakového oleje mezi vodicí plochy, např. loží a saní, čímž je docíleno tzv. kapalinného tření. Vedení s kapalným třením se vyznačuje velmi malým součinitelem tření. Nemá prakticky žádné opotřebení, protože pracovní plochy vedení se nedotýkají ani za klidu, při nulové rychlosti pohybu. Z toho plyne mimořádně vysoká životnost vedení. Významnou vlastností je vysoká tlumicí schopnost, která je hojně využívána ve všech typech obráběcích strojů.

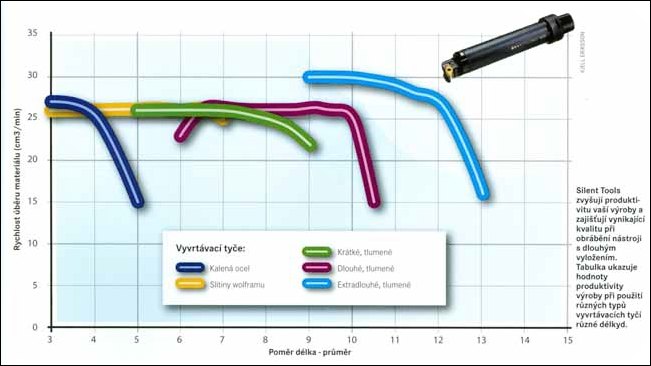

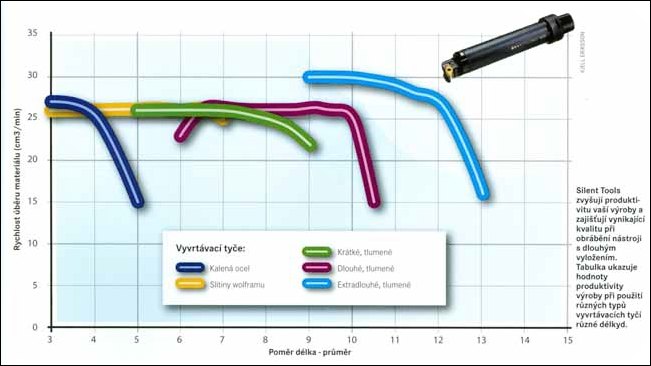

Zejména u nástrojů s velkým vyložením se v současné době používají vestavěné tlumiče v nástrojích (tzv. Silent Tools). Vibrující nástroj má výrazně sníženou životnost vyměnitelných břitových destiček, nehledě na to, že je často, za pronikavého zvuku, nenávratně poškozen obrobek. Tyto tlumené nástroje jsou aplikovány u vyvrtávání (obr. 3), soustružení a frézování a existují specia lizované firmy pro jejich dodávku jak výrobcům strojů, tak i uživatelům.

POZNÁMKY NA ZÁVĚR

Problematika kmitání u obráběcích strojů je jev, který se nepodaří nikdy uspokojivě odstranit. Proč? Proto, že neexistuje dokonale tuhý obráběcí stroj, který by dokázal odolávat jakýmkoli budicím silám z řezného procesu. Každý obráběcí stroj, i sebelépe a znalostně zkonstruovaný, lze rozkmitat. To ví každá pozorná a průměrně vzdělaná obsluha. Cestou nejmenšího odporu je „laborace“ s řeznými podmínkami a různými vyměnitelnými břitovými destičkami metodou pokus omyl u „běžného“ typu obráběcího stroje. Vyšší stupeň odolnosti znamená aplikovat popsané pasivní anebo aktivní kompenzace vibrací již ve fázi konstrukce obráběcího stroje. To je však otázka ekonomičnosti a prodejnosti takového stroje.

Prof. dr. Ing. Jiří MAREK, technický ředitel TOSHULIN, převzato z Technického týdeníku

Samobuzené kmity vznikají mezi obrobkem a nástrojem bez periodického vnějšího budicího účinku a projevují se hlukem (drnčení) i stopami chvění na obrobeném povrchu – obr. 1. Technologická soustava je uvedena do samobuzeného kmitání prvním impulzem, který vyvolá výchylku z rovnovážné polohy nástroje a obrobku, a vyvolané samobuzené kmitání bude probíhat bez přívodu energie zvnějšku a jeho periodická proměnlivost bude závislá pouze n a vlastním kmitavém procesu. Energie přiváděná do kmitajícího systému nahrazuje ztráty vzniklé tlumením. Frekvence kmitání je určena vlastnostmi kmitajícího systému a je velmi blízká vlastní frekvenci některého rozhodujícího člena stroje. Jde o častý případ kmitání, jehož budicí síla je vyvolána vlastním procesem řezání. Důležité však je, že toto kmitání se objevuje jen v určitém rozmezí řezných podmínek a změnou těchto podmínek lze stabilizovat řezání. Přitom však frekvence kmitání není závislá na otáčkách obráběcího stroje. Řada vědeckých pracovníků se zabývala a dosud zabývá tímto problémem, ale jeho podstata není dosud plně objasněna. Avšak někteří pracovníci z České republiky, kteří dříve působili v renomovaných výzkumných ústavech, si myslí, že je vše jasné. Jde však o jejich omyl. Známe více teorií, které příčinu vzniku samobuzeného kmitání vidí v různých jevech, o tom však pojednávají specializované publikace.

Samobuzené kmity vznikají mezi obrobkem a nástrojem bez periodického vnějšího budicího účinku a projevují se hlukem (drnčení) i stopami chvění na obrobeném povrchu – obr. 1. Technologická soustava je uvedena do samobuzeného kmitání prvním impulzem, který vyvolá výchylku z rovnovážné polohy nástroje a obrobku, a vyvolané samobuzené kmitání bude probíhat bez přívodu energie zvnějšku a jeho periodická proměnlivost bude závislá pouze n a vlastním kmitavém procesu. Energie přiváděná do kmitajícího systému nahrazuje ztráty vzniklé tlumením. Frekvence kmitání je určena vlastnostmi kmitajícího systému a je velmi blízká vlastní frekvenci některého rozhodujícího člena stroje. Jde o častý případ kmitání, jehož budicí síla je vyvolána vlastním procesem řezání. Důležité však je, že toto kmitání se objevuje jen v určitém rozmezí řezných podmínek a změnou těchto podmínek lze stabilizovat řezání. Přitom však frekvence kmitání není závislá na otáčkách obráběcího stroje. Řada vědeckých pracovníků se zabývala a dosud zabývá tímto problémem, ale jeho podstata není dosud plně objasněna. Avšak někteří pracovníci z České republiky, kteří dříve působili v renomovaných výzkumných ústavech, si myslí, že je vše jasné. Jde však o jejich omyl. Známe více teorií, které příčinu vzniku samobuzeného kmitání vidí v různých jevech, o tom však pojednávají specializované publikace. V konstrukci odlitků je nutné respektovat technologii slévárny. Konzervativnost zákazníků spočívá v mnohdy neopodstatněné představě, že litina díky vysokému obsahu grafitu ve své struktuře lépe tlumí. Tento všeobecně rozšířený omyl ztěžuje prodej strojů, které mají rám zhotovený ze svarků. Svarky jsou často vyplňovány tlumicími pěnami a nebo pískem, což má zvýšit útlum těchto materiálů. Použití částicových kompozitů (betonů) ve stavbě strojů není myšlenka nová. Ve světě se objevily první pokusy již na začátku století. Beton se tehdy použil na nosné a opěrné části, které byly namáhány nejen staticky, ale i dynamicky. Právě částicové kompozity svými vlastnostmi dávají předpoklad pro lepší tlumení kmitů v obráběcích strojích. V uplynulém desetiletí došlo ke značnému rozšíření uplatněného polymerbetonu jako materiálu nosných dílů brousicích a frézovacích strojů, a to zejména u německých dodavatelů výrobní techniky. Jako alternativa k oceli, litině nebo polymerovému betonu se ve strojírenství doposud ještě masově nepoužil vysokopevnostní beton (HPC). Vysokopevnostní beton (HPC) také známý pod pojmem „vysokovýkonnostní beton“ díky své nízké tepelné vodivosti reaguje na teplotní výkyvy oproti kovovým materiálům velmi pomalu, což ve strojírenství znamená nezměněnou přesnost obrábění (obr. 2). Také vysoká schopnost tlumení HPC se výborně hodí k zachycování vibrací, způsobovaných dynamickým zatížením strojních komponentů. Dalším z materiálů užívaných pro velmi přesné stroje k mikrofrézování a broušení je přírodní žula, resp. granit. Důvodem je především dokonalá rozměrová stálost (bez vnitřních pnutí) a dobré materiálové tlumení. Přestože mají kompozitní materiály (částicové i kompozitní) a dílce z nich vyrobené velký potenciál pro stavbu výrobních strojů, k jejich masovému uplatnění zatím vzhledem k cenovým a technologickým nárokům nedochází. Jednou z významných překážek jejich uplatňování v běžném strojírenském průmyslu je také neznalost techniků a inženýrů, jak z těchto materiálů navrhovat dílce, jak je spojovat, jak provádět optimalizace a výpočty. I v oboru výrobních strojů si však časem nepochybně vláknové kompozity naleznou své místo a oboroví inženýři se s nimi naučí pracovat.

V konstrukci odlitků je nutné respektovat technologii slévárny. Konzervativnost zákazníků spočívá v mnohdy neopodstatněné představě, že litina díky vysokému obsahu grafitu ve své struktuře lépe tlumí. Tento všeobecně rozšířený omyl ztěžuje prodej strojů, které mají rám zhotovený ze svarků. Svarky jsou často vyplňovány tlumicími pěnami a nebo pískem, což má zvýšit útlum těchto materiálů. Použití částicových kompozitů (betonů) ve stavbě strojů není myšlenka nová. Ve světě se objevily první pokusy již na začátku století. Beton se tehdy použil na nosné a opěrné části, které byly namáhány nejen staticky, ale i dynamicky. Právě částicové kompozity svými vlastnostmi dávají předpoklad pro lepší tlumení kmitů v obráběcích strojích. V uplynulém desetiletí došlo ke značnému rozšíření uplatněného polymerbetonu jako materiálu nosných dílů brousicích a frézovacích strojů, a to zejména u německých dodavatelů výrobní techniky. Jako alternativa k oceli, litině nebo polymerovému betonu se ve strojírenství doposud ještě masově nepoužil vysokopevnostní beton (HPC). Vysokopevnostní beton (HPC) také známý pod pojmem „vysokovýkonnostní beton“ díky své nízké tepelné vodivosti reaguje na teplotní výkyvy oproti kovovým materiálům velmi pomalu, což ve strojírenství znamená nezměněnou přesnost obrábění (obr. 2). Také vysoká schopnost tlumení HPC se výborně hodí k zachycování vibrací, způsobovaných dynamickým zatížením strojních komponentů. Dalším z materiálů užívaných pro velmi přesné stroje k mikrofrézování a broušení je přírodní žula, resp. granit. Důvodem je především dokonalá rozměrová stálost (bez vnitřních pnutí) a dobré materiálové tlumení. Přestože mají kompozitní materiály (částicové i kompozitní) a dílce z nich vyrobené velký potenciál pro stavbu výrobních strojů, k jejich masovému uplatnění zatím vzhledem k cenovým a technologickým nárokům nedochází. Jednou z významných překážek jejich uplatňování v běžném strojírenském průmyslu je také neznalost techniků a inženýrů, jak z těchto materiálů navrhovat dílce, jak je spojovat, jak provádět optimalizace a výpočty. I v oboru výrobních strojů si však časem nepochybně vláknové kompozity naleznou své místo a oboroví inženýři se s nimi naučí pracovat. Aktivní kompenzace je aplikace takových technických prostředků v konstrukci obráběcího stroje, které umožní tlumení. Jedná se buď o tlumiče aplikované v pohybových osách (přímočarých anebo rotačních) co nejblíže potenciálním zdrojům kmitání (obrobek nebo nástroj), anebo má vedení pohybových os vlastnosti umožňující potlačovat vibrace. Princip hydrostatického vedení je založen na dodávce tlakového oleje mezi vodicí plochy, např. loží a saní, čímž je docíleno tzv. kapalinného tření. Vedení s kapalným třením se vyznačuje velmi malým součinitelem tření. Nemá prakticky žádné opotřebení, protože pracovní plochy vedení se nedotýkají ani za klidu, při nulové rychlosti pohybu. Z toho plyne mimořádně vysoká životnost vedení. Významnou vlastností je vysoká tlumicí schopnost, která je hojně využívána ve všech typech obráběcích strojů.

Aktivní kompenzace je aplikace takových technických prostředků v konstrukci obráběcího stroje, které umožní tlumení. Jedná se buď o tlumiče aplikované v pohybových osách (přímočarých anebo rotačních) co nejblíže potenciálním zdrojům kmitání (obrobek nebo nástroj), anebo má vedení pohybových os vlastnosti umožňující potlačovat vibrace. Princip hydrostatického vedení je založen na dodávce tlakového oleje mezi vodicí plochy, např. loží a saní, čímž je docíleno tzv. kapalinného tření. Vedení s kapalným třením se vyznačuje velmi malým součinitelem tření. Nemá prakticky žádné opotřebení, protože pracovní plochy vedení se nedotýkají ani za klidu, při nulové rychlosti pohybu. Z toho plyne mimořádně vysoká životnost vedení. Významnou vlastností je vysoká tlumicí schopnost, která je hojně využívána ve všech typech obráběcích strojů.