| |||||||||

jazyk / language: česky | english | |||||||||

|

|||||||||

podpora on-line | seriál Upínače nástrojů, Technický tydeník, 2012

Upínače nástrojů představují nezbytný mezičlánek mezi obráběcím strojem, jeho vřetenem nebo nástrojovým suportem a vlastním řezným nástrojem. Aby bylo možno využít všech možností, nabízených současnými výkonnými a přesnými obráběcími stroji na straně jedné a přesnými, výkonnými nástroji s požadovanou životností na straně druhé, je nezbytné, aby upínače splňovaly řadu požadavků, bez jejichž splnění by zhotovení přesného obrobku s přijatelnými náklady nebylo vůbec možné.

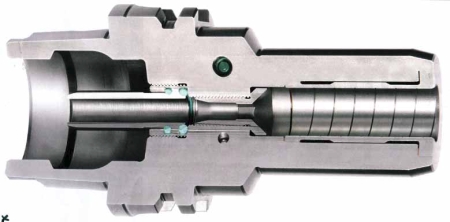

Upínač musí zajistit přesnou polohu nástroje resp. jeho břitu(ů) vůči souřadnému systému stroje, musí i při vysokých otáčkách přenést s dostatečnou rezervou síly a krouticí momenty, vznikající působením řezných sil na nástroj. Je žádoucí, aby jeho rozměry minimálně omezovaly přístup řezného nástroje k opracované ploše, aby byla možná potřebná identifikace nástroje i jeho výměna během pracovního cyklu. Konstrukční řešení nesmí podporovat vznik vibrací, a proto je zapotřebí, aby byl rotační upínač vhodným způsobem vyvážen. Moderní upínače musejí mít i možnost přivést řeznou kapalinu až do těla upnutého nástroje a vzhledem k podmínkám jejich práce musejí splňovat náročná hlediska bezpečnosti. Splnění všech těchto požadavků znamená, že moderní upínač je výrobkem nejen vysoce přesným, ale i bez ohledu na složitost jeho konstrukce výrobkem velmi náročným (obr. 1). Na znázorněném upínači lze identifikovat (zleva doprava) tyto konstrukční prvky: upínací rozhraní HSK do vřetene stroje, středový přívod řezné kapaliny, obvodovou drážku pro chapač systému automatické výměny nástrojů, pouzdro seřízení axiální polohy nástroje, čep upínacího šroubu, jehož zašroubováním se zvyšuje tlak média v komorách, obklopujících upínací pouzdro stopkového nástroje, upínací pouzdro stopkového nástroje se šroubovými drážkami, kam je při upnutí vytlačováno přebytečné mazivo.

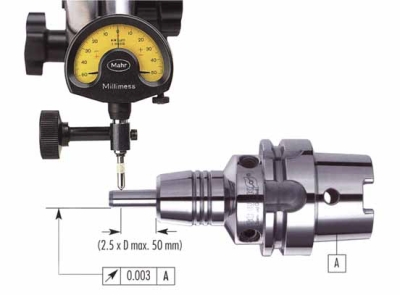

BEZPEČNOST Potenciální rizika upínačů nástrojů závisí na konkrétní konstrukci každého nástroje; mohou vzniknout v místě upevnění upínače do vřetena resp. suportu obráběcího stroje, v místě upnutí vlastního nástroje i prostým faktem, že kontakt obsluhy s rotujícím nástrojem je extrémně nebezpečný. Nedostatečné upnutí upínače ve vřeteni stroje nebo nástroje v upínači způsobuje nízká účinnost celého kinematického řetězce mezi místem působení ovládací síly a místem upnutí upínače resp. řezného nástroje, způsobená opotřebením či nečistotami. Příčinou nedostatečně upnutého stopkového nástroje může být i nerespektování upínacího rozsahu upínače – má-li stopka upínaného nástroje menší průměr, než je upínač schopen bezpečně upnout. Zákeřnost těchto rizik tkví především v tom, že ve většině případů nejsou zřejmá a předejít se jim dá jen důsledným dodržováním pokynů výrobce a pravidelně prováděnou údržbou. Přední výrobci upínačů nástrojů nabízejí proto zkušební přístroje, jimiž lze účinnost upnutí bezpečně kontrolovat. Další možností eliminace rizika nesprávného upnutí v kuželu v důsledku nečistot je i systém firmy Ott-Jacob Spanntechnik, který měří s přesností 10 µm axiální a úhlovou polohu kužele, upnutého ve vřeteni stroje. Indikace nesprávné polohy, způsobené nečistotami na upínacích plochách, generuje potřebný signál pro řídicí systém stroje. Obrábí-li stopková fréza svým bokem, vzniká v důsledku geometrie šroubovice velká axiální složka řezné síly, snažící se stopku z upínače vytáhnout. Tento problém, zvláště závažný při obrábění těžko obrobitelných slitin, slitin titanu apod., řeší firma Haimer upínacím systémem SafeLock, který zamyká upnutou stopku v upínači pomocí kuličky, radiálně zasahující do drážky ve stopce. K bezpečnosti upínače přispívá i jeho bezchybná identifikace, zabraňující chybám v použití. Identifikační údaje obsahují nejen typ upínače, upnutého nástroje a jeho seřízení, ale i historii použití a zbývající životnost nástroje. K tomu účelu jsou moderní nástroje pro obráběcí centra vybavovány místy pro čipy, z nichž identifikační systémy či řídicí systém stroje dokážou přečíst všechny potřebné informace. PŘESNOST POLOHY Z pohledu vlastního upínače nástroje je přesnost polohy břitu nástroje vůči obrobku zajišťována systémy axiálního nastavení nástroje a koncepcí a přesností provedení upínače. Přesnost axiálního nastavení upnutého nástroje lze zohlednit řídicím systémem stroje; změnu jeho polohy během každé otáčky, danou tím, že osa nástroje není totožná s osou jeho rotace, musí řešit konstrukce upínače. Jednotlivé koncepce upínačů nástrojů se liší nejen cenou a mírou univerzality použití, ale i dosažitelnou přesností upnutí. Pro ilustraci – je rozdíl mezi upínáním typu Weldon, kdy je stopka nástroje upínacími šrouby odtlačována z osy rotace, a upínáním v tepelně smrštitelných upínačích, které jsou osově symetrické a lze je vyrobit s velkou přesností. Přesnost upnutí se posuzuje podle radiální házivosti (obr. 2), která se měří na upnutém měřicím trnu ve dvou rovinách, aby bylo možno zachytit úhlovou i radiální odchylku mezi osou nástroje a osou rotace. Přesnost upnutí, udávanou velikostí maximální házivosti, neměří všichni výrobci stejně, a proto uváděné údaje nejsou plně srovnatelné. Vzájemná vzdálenost rovin, ve kterých se měří, se pohybuje od 50 do 60 mm; vzdálenost roviny blízké upínači se pohybuje od 0 do 20 mm od čela upínače nebo jsou tyto míry vztahovány na průměr upnutého nástroje. VYVAŽOVÁNÍ

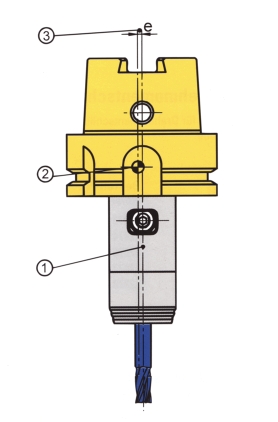

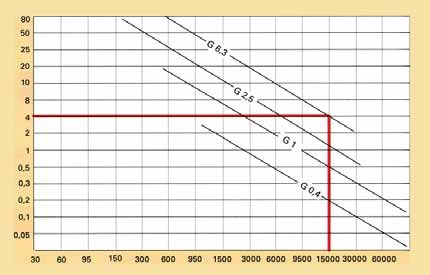

Upínače nástrojů se vyvažují, aby se odstranil vliv osově nesouměrného rozdělení hmot na vznik odstředivé síly, způsobující vibrace rotující soustavy. Tyto vibrace nežádoucím způsobem zatěžují ložiska vřetene obráběcího stroje i břity řezného nástroje, jehož životnost proto výrazně klesá; zhoršují přesnost i kvalitu obrobeného povrchu a způsobují nežádoucí hluk vlastního procesu. Nesouměrné rozdělení hmot vzhledem k ose rotace znamená, že skutečná poloha těžiště rotujícího nástroje neleží v ose rotace; potřebného vyvážení se dosahuje odebráním definovaného množství materiálu z těla upínače a tím dle možností opětovného přiblížení polohy těžiště ose rotace (obr. 3). Dle normy DIN ISO 1940 se jakost vyvážení udává ve stupních G a je vztažena na otáčky a velikost rotující hmoty. Pro lepší porozumění způsobu určování kvality vyvážení je nutno seznámit se s následujícími vztahy: F = U . ω2 (F = odstředivá síla, U = nevývaha, ω = úhlová rychlost rotace) U = m . e (m = hmota dílce, e = excentricita vzdálenost těžiště od osy rotace) U = mr . r (mr = nesymetricky umístěná hmota, r = vzdálenost mr od osy rotace) ω = 2 . Π . n (n = otáčky rotujícího dílce) G = e . ω (G = jakost vyvážení)

Protože ideálního vyvážení nelze prakticky dosáhnout, pracuje se s pojmem „zbytková excentricita“, což je takové přiblížení těžiště k ose rotace, které je zdůvodněné způsobem použití nástroje a náklady na jeho dosažení jsou ekonomicky přijatelné. Čím větší je hmota rotujícího tělesa, tím větší může být zbytková excentricita. Naopak má-li být dosažena stejná jakost vyvážení i při vyšších otáčkách, je přípustná zbytková excentricita menší. Závislost nevývahy na otáčkách dílce pro různé jakosti vyvážení G znázorňuje tabulka (obr. 4). Výrobci rotačních upínačů nástrojů proto uvádějí, na jaký stupeň jsou vyváženy konkrétní upínače (tedy s konkrétní hmotou) při daných otáčkách. Z uvedených skutečností vyplývá, že vždy je nutno pracovat s kompromisem mezi technickou proveditelností a ekonomickou obhajitelností požadovaného stupně jakosti vyvážení. Moderní nástroje se vyznačují hodnotami excentricity v rozmezí 4–1 µm a dodatečné vyvažování s cílem snížení vibrací je smysluplné teprve při otáčkách 8000 ot/min a vyšších, neboť na vibrace má vliv nejen vyvážení celého komplexu vřeteno-upínač-nástroj- -obrobek, ale i charakter působení radiálních řezných sil. U dlouhých a štíhlých upínačů s délkou větší než dvojnásobek průměru a s vysokými otáčkami (20 000 ot/min a více) je však účelné provést vyvážení ve dvou rovinách (dynamické), které respektuje rozložení nevývahy podél osy rotace. Ing. Petr Borovan, převzato z Technického týdeníku | |||||||||