| |||||||||||

jazyk / language: česky | english | |||||||||||

|

|||||||||||

podpora on-line | seriál Upínače nástrojů, Technický tydeník, 2012

LÍCNÍ DESKY

KLEŠTINOVÉ UPÍNAČE Zahrnují kleštinová sklíčidla, upínající za vnější povrch, a rozpínací trny, které upínají za vnitřní povrch obráběného dílce. Princip je u obou typů shodný, je založen na ručním nebo mechanickém vtahování kleštiny do kuželové dutiny upínače, resp. na vtahování upínacího kužele do rozpínacího trnu (obr. 2). Obrobek nasazený do upínače až po axiální doraz je upnut sevřením jeho vnějšího průměru vnitřním průměrem kleštiny, nebo rozepnutím vnějšího průměru trnu, který dosedne na vnitřní upínací průměr obrobku. Kinematický řetězec upnutí musí obsahovat samosvorný člen, aby při nežádoucím přerušení upínací síly nedošlo k uvolnění obrobku. Vyznačují se nižším poklesem upínací síly s rostoucími otáčkami, a protože kontakt s upínaným dílcem se děje ve větší ploše, lze je s výhodou použít pro upínání tenkostěnných nebo k deformaci náchylných obrobků. Další jejich výhodou je malá radiální házivost – u standardního provedení 0,03 mm a u provedení se zvýšenou přesností 0,015 mm. Nevýhodou těchto upínačů je však malý rozsah upínaných průměrů, vztažený k jmenovitému průměru kleštiny, který se pohybuje v rozsahu desetin mm (u rozpínacích trnů jsou parametry lepší – házivost cca 0,01 mm a rozsah upínání – dle průměru – činí 1–2 mm). Proto je snaha navrhovat tyto typy upínačů tak, aby bylo možno upínací kleštinu snadno a rychle vyměnit za jinou s jiným jmenovitým průměrem; pomoc nabízí i užití pryžových kleštin, které mají řádově větší upínací rozsah. U standardních kleštinových upínačů dochází k axiálnímu posunu obrobku během upínání, což je nežádoucí především při práci na soustružnických centrech s jednou nebo více revolverovými hlavami; dražší konstrukce upínačů, kde se axiální poloha dílce při upnutí nemění, tuto nevýhodu eliminují. Silově ovládané kleštinové upínače umožňují měnit upínací sílu během obráběcího cyklu, a tedy provádět dokončovací operace s menší silou upnutí, menší deformací a vyšší přesností.

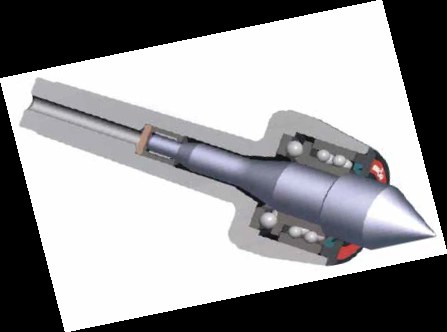

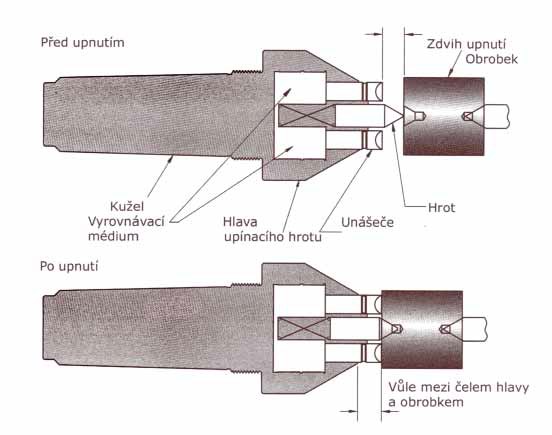

ZVLÁŠTNÍ ZPŮSOBY UPÍNÁNÍ Pro pokrytí nadstandardních požadavků se nabízí řada sofistikovaných konstrukcí sklíčidel. Sklíčidla se zpětným tahem čelistí dotahují obrobek k axiálnímu dorazu, aby byla zajištěna jeho přesná axiální poloha. Ovládání radiálního pohybu čelistí pomocí plovoucího ovládacího prvku způsobuje vyrovnání upínací síly, vyvozované jednotlivými čelistmi při nerovném upínacím povrchu, anebo jej lze využít ke středění upínaného dílce. Pro zamezení poklesu upínací síly při vysokých otáčkách se používají sklíčidla s kompenzací odstředivé síly, k dispozici jsou sklíčidla s upínáním mimo osu rotace dílce (např. pro obrábění klikových hřídelů). Snížení vedlejších časů napomáhají konstrukce rychlé výměny upínacích čelistí a pro upínání osově nesouměrných dílců jsou v nabídce sklíčidla, řešící nevývahu osovým vyrovnáním hmot pomocí přesuvných přídavných závaží. UPÍNÁNÍ MEZI HROTY Pro upínání obrobků na soustruzích, bruskách a měřicích přístrojích se používají upínací hroty, které se při řádně upnutém obrobku, kdy je hrot plně zatlačen do středicího důlku v čele dílce, vyznačují maximální přesností. Tím se rozumí, že osa otáčení obrobku, daná umístěním vhodných, nepoškozených a neznečištěných středicích důlků, je totožná s osou upínacích hrotů. Provedení vlastního hrotu odpovídá tvaru středicího důlku a jeho tvar může být modifikován tak, aby řezný nástroj mohl opracovávat i čelo upnutého dílce. Na trhu jsou i hroty v provedení pro upínání dutých obrobků nebo s prodlouženým provedením pro snazší přístup k čelu obrobku, hroty s odtlačovací maticí pro snazší vyjmutí obrobku a další. Upínací hroty mohou být pevné, vyznačující se vysokou tuhostí, či otočné (obr. 3), které jsou sice šetrné k středicímu důlku v obrobku i k vlastní špičce, avšak vykazují menší axiální i radiální tuhost. Pro přesné seřízení polohy osy otáčení obrobku lze užít i hroty excentricky stavitelné. K nevýhodám tohoto způsobu upnutí patří neschopnost upínacích hrotů přenášet krouticí moment dostatečně velký k vyrovnání tangenciální složky řezné síly. Řešením je buď užití upínacího sklíčidla, opatřeného středicím hrotem, užití separátního unášeče, jako je unášecí srdce apod., nebo nasazení upínacího hrotu s čelními unášeči (obr. 4). Aby se v tomto případě docílilo správného kontaktu všech prvků s čelem obrobku, musí být vlastní hrot odpružen a současně musí být vyřešena možnost nezávislé změny axiální polohy čelních unášečů – odpružením nebo jejich usazením do komory s hydraulickým médiem. Obecně platí, že obráběný průměr by neměl přesahovat dvojnásobek průměru, na němž jsou čelní unášeče rozmístěny. Kvalita upnutí obrobku je dána kvalitou středicího důlku, tuhostí obráběcího stroje a dostatečným axiálním přítlakem, který zajistí plný kontakt hrotu a středicího důlku. Nezbytnou velikost axiálního přítlaku lze zjistit z nomogramů, které poskytují jejich výrobci. Z nutné velikosti axiální síly, která během upnutí na obrobek musí působit, vyplývá i požadavek na to, aby obrobek měl dostatečnou tuhost a nedocházelo k jeho deformaci.

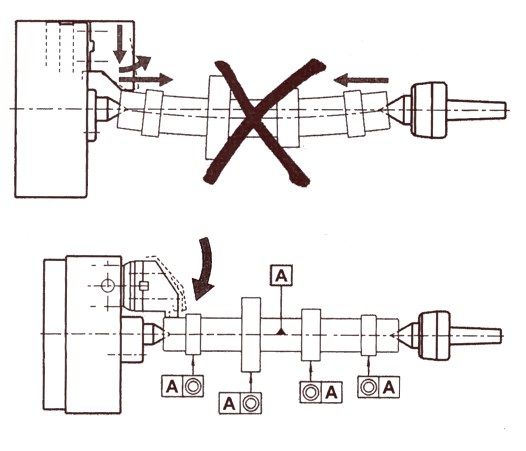

PROBLEMATIKA UPÍNÁNÍ PODDAJNÝCH OBROBKŮ Deformace obrobku při upnutí zhoršuje výslednou přesnost operace, a proto je vysoce nežádoucí. Může být způsobena jeho nedostatečnou radiální tuhostí, kombinací velké váhy s velkou štíhlostí, příliš velkým axiálním přítlakem spolu s malou axiální tuhostí obrobku nebo nesouladem osy upínacích hrotů a osou rotačního povrchu, na nějž působí upínací čelisti sklíčidla, opatřeného středicím hrotem. V prvém případě je řešením snížení radiální upínací síly buď užitím čelistí s vyšším koeficientem tření vůči oceli (kompozitová dosedací plocha čelisti má dvojnásobný koeficient tření vůči koeficientu tření oceli na oceli), nebo zvýšení počtu bodů, v nichž upínací síla působí. Proto se užívají sklíčidla nejen tříčelisťová, ale i čtyř- a šestičelisťová; možností je i užití výkyvného doteku, montovaného na čelist, který zdvojnásobuje kontaktní místo každé čelisti. Teoretické propočty prokazují, že zdvojnásobení počtu kontaktních upínacích míst při upnutí prstencového obrobku snižuje velikost radiální deformace sedmnáctkrát! Deformace způsobená velkou vahou, velkou štíhlostí obrobku nebo velkým axiálním přítlakem může být účinně snížena pomocí opěrných lunet, jejichž umístění se volí tak, aby podpíraly obrobek co nejblíže k působišti řezné síly; na trhu jsou v řadě provedení (samostředicí, v NC provedení, určené k montáži na revolverovou hlavu atd.). Při nesouladu osy středicího hrotu a osy upínacího průměru je obrobek velkou radiální upínací silou vyzdvižen z osy, dané středicími důlky; pokud se tomu zabraňuje zvýšením axiálního přítlaku, dochází k prohnutí obrobku. Řešením je užití sklíčidla, jejichž čelisti mají radiální pohyb s radiálním vyrovnáním a axiální pohyb (obr. 5). V tomto případě je obrobek zpětným pohybem čelistí natažen pevně na středicí důlek a není nutno zbytečně zvyšovat axiální přítlak. Jako finální fáze upnutí v tomto případě jsou upínací čelisti dotaženy radiálně. Ing. Petr Borovan, převzato z Technického týdeníku

| |||||||||||