| |||||||||

jazyk / language: česky | english | |||||||||

|

|||||||||

podpora on-line | seriál Upínače nástrojů, Technický tydeník, 2012

Základní funkcí, kterou musí upínač rotačních obrobků vykonávat, je stabilní a bezpečný přenos sil, působících na obrobek, do vřetena obráběcího stroje; tyto síly nesmí způsobit změnu polohy obrobku nebo jeho uvolnění. Na obrobek působí řezná síla, upínací síly, setrvačné síly a dynamické síly a nelze zanedbat ani síly, dané jeho hmotností. Ve většině případů je rozhodující silou řezná síla, z níž nejzávažnější je její tangen ciální složka. Radiální složka řezné síly obrobek v upínači vyvrací a axiální se snaží jej v upínači posunout podél osy rotace. Velikost upínací síly, resp. jejího rozložení, spolu s velikostí řezné síly a místem jejího působení ovlivňují zásadním způsobem velikosti deformací, které při obrábění vznikají a tím i přesnost prováděné operace.

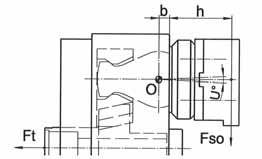

Vysoké řezné rychlosti, které se v současné době používají, znamenají i vysoké otáčky upnutého dílce a tím i velké síly setrvačné a dynamické, což nabývá na významu všude tam, kde se pracuje s přerušovaným řezem, kde obrobek není osově symetrický nebo se pro snížení vedlejších časů vřeteno rychle rozbíhá na pracovní otáčky či rychle zastavuje. Nároky kladené na upínače rotačních obrobků jsou navíc zvyšovány i tím, že síly na obrobek působící nelze vždy zachytit pevným prvkem upínače jako u upínačů nerotačních obrobků, nýbrž musí být zachyceny třecími silami mezi čelistmi upínače a obrobkem, resp. upínací plochou kleštiny a obrobkem. BEZPEČNOST Důsledkem všech výše uvedených aspektů je, že bezpečnost upnutí rotačního obrobku nelze v žádném případě podceňovat. Je bezpodmínečně nutné respektovat maximální otáčky udané výrobcem upínače – jejich překročení znamená výrazný pokles upínacích sil působících na upnutý obrobek vlivem odstředivých sil, které se snaží uvolnit jednotlivé konstrukční prvky upínače. Je nutné dbát na pravidelnou údržbu upínače dle pokynů výrobce tak, aby nedošlo ke zhoršení účinnosti přenosu sil od ovládání upínače až k jejich působení na obrobek. Pracuje-li se například s manuálně ovládaným univerzálním soustružnickým sklíčidlem, které nemá čisté spirály vedoucí upínací čelisti, anebo je má zdeformované, pak vysoká síla vyvozená upínací kličkou vůbec nemusí znamenat dostatečnou upínací sílu na obrobek. Nečistoty v místě styku obrobku s upínačem nezhoršují jen přesnost operace, ale snižují i stabilitu a jistotu upnutí. Nerespektuje-li se poddajnost obrobku v místě upnutí, hrozí nebezpečí jeho neplánovaného uvolnění. Bezpečnost upnutí rovněž vyžaduje, aby u silově ovládaných upínačů nedošlo k uvolnění upnutého dílce, pokud dojde k výpadku ovládací síly upínače. VÝPOČTY Ve většině případů se při posouzení bezpečnosti a vhodnosti upnutí vychází ze zkušenosti, získané při obdobných obráběcích operacích. Aby se na ni bylo možno spolehnout, je vhodná rekapitulace vztahů mezi jednotlivými aspekty, které mají na spolehlivé upnutí vliv. - měrná řezná síla kc slouží jako míra obrobitelnosti materiálu při určité geometrii nástroje; značí tangenciální řeznou sílu potřebnou k oddělení třísky o průřezu 1 mm2 a dosahuje pro: oceli skupiny ISO P 1400–3100 N/mm2 korozivzdorné oceli skupiny ISO M 1800–2850 N/mm2 litiny skupiny ISO K 790–1350 N/mm2 neželezné materiály skupiny ISO N 350–700 N/mm2 (550–1350 pro slitiny mědi) žáruvzdorné a Ti slitiny skup. ISO S 2400–3100 N/mm2 tvrzené oceli skupiny ISO H 2550–4870 N/mm2 (s tvrdostí 45–68 HRC); jinak lze měrnou řeznou sílu určit přibližně jako 4–6násobek pevnosti obráběného materiálu v tahu. Je nutno mít rovněž na zřeteli, že s klesající tloušťkou třísky velikost měrné řezné síly stoupá. - celková tangenciální síla, daná součinem měrné řezné síly a průřezu třísky Fc = kc . ap . fn

- krouticí moment vznikající na obráběném průměru M = Fc . Do/2 - potřebná upínací síla Fu = (Fc . Sc . Do / Du) : fu; kde ap značí hloubku řezu, fn posuv na otáčku, Do obráběný průměr, Du průměr upnutí, fu koeficient tření mezi obrobkem a kontaktní plochou upínače a Sc celkový koeficient bezpečnosti. Celkový krouticí moment, který upínač musí bezpečně zachytit, je dán tangenciální řeznou silou a jeho výpočtovou hodnotu je nutno zvýšit o koeficient bezpečnosti (1,5–3), koeficient otupení nástroje (1,5–2) a koeficient, který zohledňuje vliv nerovností povrchu resp. přerušovaný řez (1–1,5); vynásobením těchto dílčích koeficientů je dán celkový koeficient bezpečnosti Sc. Koeficient tření fu mezi obrobkem a kontaktní plochou upínače se zvažuje pro ocel na oceli ve výši 0,1 a pro uhlíkový kompozit na oceli jej lze zvýšit na hodnotu 0,2.

PROVEDENÍ UPÍNAČŮ ROTAČNÍCH OBROBKŮ Podle provedení lze upínače rotačních obrobků dělit na několik základních skupin. Jde o čelisťová sklíčidla, lícní desky, kleštinové upínače, rozpínací trny a upínání mezi hroty; podle typu ovládání na manuální a silové. U silových je v naprosté většině ovládací síla vyvozována středovým táhlem, jehož axiální posun generuje pneumatický, hydraulický nebo v poslední době se prosazující elektromechanický mechanismus; ovládací zařízení je opatřeno senzory, indikujícími stav nebo kvalitu upnutí. Tlakové médium ovládající sklíčidlo lze rovněž využít k jeho indexaci – během operace je obrobek při jednom upnutí natáčen či překlápěn tak, aby na něm bylo možno opracovat různé tvarové prvky. Konstrukční provedení sklíčidel se volí převážně takové, aby umožnilo průchod tyčového materiálu vřetenem a upínačem.

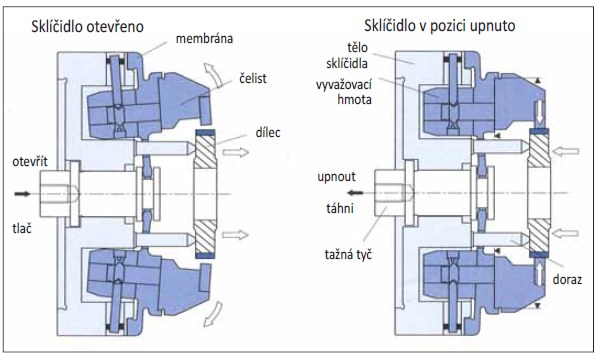

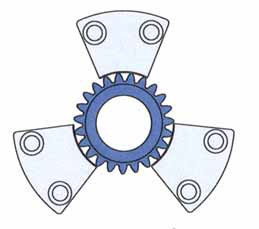

ČELISŤOVÁ SKLÍČIDLA Obrobek upínají pomocí radiálně přestavovaných čelistí. Jako limitní štíhlost obrobku, který lze upnout do čelisťového sklíčidla bez podepření, se bere hodnota L/D ≤ 3. Odstředivá síla, působící na čelisti, snižuje upínací sílu při upínání za vnější průměr, a proto výrobci udávají maximální povolené otáčky sklíčidla, resp. průběh upínací síly, v závislosti na otáčkách. Nejběžnější typ, univerzální sklíčidla, využívají k radiálnímu přestavení čelistí spirály (obr. 1); konstrukční provedení a funkce (ovládací element 4 otáčí deskou se spirálou 3 a ta přestavuje čelisti 5) jsou zřejmé z obrázku. K jejich výhodám patří nízká cena, velký upínací rozsah, snadná výměna čelistí, volba mezi upínáním vnějším nebo vnitřním a možnost individuální úpravy čelistí. Nevýhodou je nižší přesnost (radiální házivost na měřicím trnu se pohybuje mezi 0,02–0,12 mm); lze ji zlepšit užitím měkkých čelistí a jejich protočením na stroji nebo užitím kombinace univerzálního sklíčidla se středicím hrotem. Jsou rovněž náchylná k místnímu opotřebení upínacího mechanismu, pokud se upíná převážně jeden průměr, a k následnému snížení jeho účinnosti. Snaha odstranit nevýhody univerzálních sklíčidel vedla k vývoji dalších systémů přestavení upínacích čelistí. Mezi nimi lze jmenovat sklíčidla s čelistmi ovládanými klínem nebo pákou, která jsou méně citlivá na převážné upínání jednoho průměru (obr. 2) a vyznačují se menším úbytkem upínací síly s rostoucími otáčkami, sklíčidla pro vysoké otáčky s vyrovnáním odstředivé síly a další. Zvláštní případ představují sklíčidla membránová (obr. 3), jejichž čelisti se radiálně vychylují v důsledku deformace membrány, na níž jsou přichyceny. Jejich výhodou je vysoká opakovatelná centricita upnutí – až 0,005 mm; nevýhodou velmi malý zdvih čelistí, který se pohybuje okolo 1 mm. Pro upínání štíhlých obrobků se volí sklíčidla s kombinovaným radiálním a axiálním pohybem čelistí; ta budou blíže probrána v oddílech následující kapitoly. Ing. Petr Borovan, převzato z Technického týdeníku | |||||||||