| |||||

jazyk / language: česky | english | |||||

|

|||||

podpora on-line | seriál Upínače nástrojů, Technický tydeník, 2012

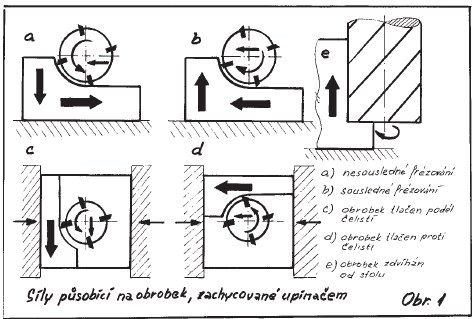

Obecně kladené požadavky na upínače nerotačních obrobků jsou stejné, jako požadavky na upínače obrobků rotačních. Bezpodmínečně a s dostatečnou rezervou být musí být zajištěna bezpečnost upnutí; protože při upínání nerotačních obrobků je převažujícím procesem frézování, zatěžující upínač vysokými dynamickými silami, je nutno, aby se obráběný dílec neuvolnil, resp. nezměnila se jeho poloha v upínači vlivem vibrací a rázového zatížení.

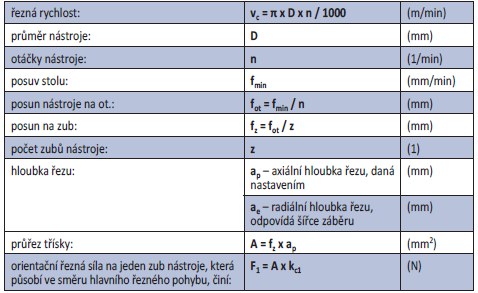

Měnící se směr řezné síly i její velikost, často se vyskytující vibrace a nejistota v parametrech procesu (otupení nástroje, nedostatečná specifikace vlivu řezné geometrie na velikost řezné síly, rozptyl hodnot celkové měrné řezné síly) jsou důvodem, proč je nutno volit i vyšší koeficient bezpečnosti. VÝPOČTOVÉ VZTAHY Měrná řezná síla kc1 odpovídá síle, působící ve směru obrábění, která je nutná pro oddělení třísky materiálu o průřezu 1 mm2 a tloušťce 1 mm nástrojem s úhlem čela ?o = 0°. Obecně platí, že její velikost se stoupající řeznou rychlostí klesá, s klesající tloušťkou třísky stoupá a se zvyšujícím se pozitivním úhlem čela rovněž klesá. Její velikost dosahuje pro skupiny materiálů dle ISO těchto hodnot (viz tabulka). ISO-P: 1400–3100 N/mm2, ISO-M: 1800–2850 N/mm2, ISO-K: 790–1350 N/mm2, ISO-N: 350–700 N/mm2, ISO-S: 2400–3100 N/mm2 (z toho sliti ny Ti 1300–1400 N/mm2) a konečně pro tvrzené oceli skupiny ISO-H: 2550–4870 N/mm2

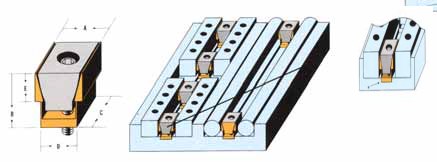

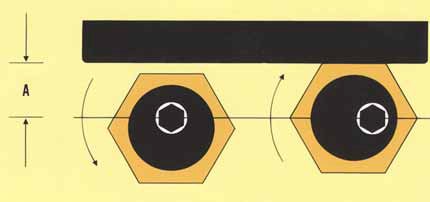

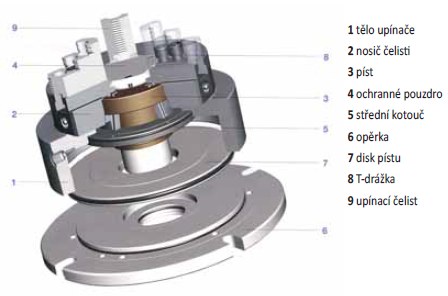

MECHANICKÉ UPÍNAČE Stůl nebo upínací deska obráběcího stroje je vybavena upínacími drážkami ve tvaru „T“. Pro nejjednodušší a nejméně přesné aplikace bývají tyto drážky v toleranci H12, standardní provedení má šířku v toleranci H8; jsou popsány normami ČSN 011029 a ČSN 021030. Do těchto drážek se zakotvují T-hlavy upínacích šroubů nebo tvarově odpovídající matice, jejichž pomocí se na stůl stroje uchytí vlastní upínač. Upínky Představují nejjednodušší způsob upínání nerotačních obrobků. Jejich výhodou je láce – upíná se přímo do T-drážek stolu, univerzalita a flexibilita; většina typů upínek, upínacích úhelníků, podpěr a stojánků je detailně popsána technickými normami (ČSN 243230, 243588, 243589, 243635, DIN 6314, 6315 a další).  K nevýhodám patří zdlouhavý způsob upínání, nízká opakovatelná přesnost polohy upnutého dílce, který zpravidla vyžaduje manuální vystředění, a konečně u těch jednoduchých i síla upnutí, závislá na manuální zkušenosti obsluhy. Proto se užívají i upínky složitější, např. rozpěratelné (obr. 2), které vyžívají páku nebo klín, a upínky se spodním tahem, jejichž čelisti během upínání vykazují horizontální i vertikální pohyb. Tyto typy jsou schopné vyvodit značnou upínací sílu proti pevnému dorazu.  Vyznačují se vyšší přesností, ale jejich nevýhodou je malý upínací rozsah. Výhodné jsou upínky, využívající princip excentru, které upínají rychle a s velkou upínací silou. Upínky systému Power Clamp americké společnosti Mitee- Bite Products LLC mají upínací šroub s excentrickou hlavou, který je zakotven do T-drážky stolu stroje. Jeho otáčením se posouvá šestihran směrem k obrobku a upíná jej (obr. 3). Stacionární sklíčidla Upínací sklíčidla, používaná na soustružnických strojích, jsou dodávána také ve stacionárním provedení; jejich použití je výhodné především tam, kde je k dispozici vhodný tvar upínané plochy obrobku (obr. 4). Upínají se přímo na stůl stroje, mohou být vybavena ručním nebo silovým upínáním a v tomto případě bývají zařazena do cyklu operace a ovládána řídicím systémem stroje. Vyznačují se všemi výhodami sklíčidel v rotačním provedení, jako je rychlost a přesnost upnutí, schopnost upnutí snadno deformovatelného dílce atd. Vzhledem k pracovní poloze a statickému režimu práce jsou však vystavena většímu riziku proniknutí chladicí kapaliny a nečistot do mechanismu sklíčidla, a proto musí být vybavena odpovídajícími těsnicími prvky.  Ing. Petr Borovan, převzato z Technického týdeníku | |||||