podpora on-line |

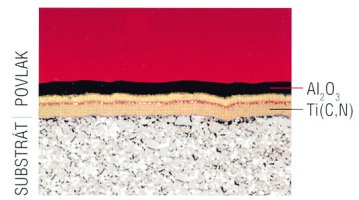

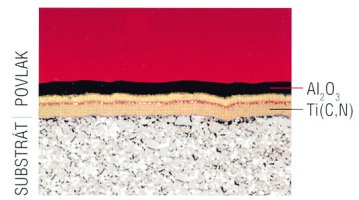

seriál Řezné nástroje, Technický tydeník, 2012Snaha o zvýšení produktivity třískového obrábění, vyjadřovaná vyššími řeznými parametry nástrojů či větším objemem materiálu odebraného za jednotku času, tlak na hospodárnost procesu, vedoucí k vyšší životnosti nástroje, nutnost opracovat nové konstrukční materiály – to jsou hlavní důvody stojící u zrodu nových řezných materiálů, které jsou nasazovány všude tam, kde nástroje z rychlořezné oceli již nestačí. Další zvýšení užitných vlastností prakticky všech řezných materiálů se dosahuje jejich povlakováním velmi tvrdými povlaky specifických vlastností, které s řezným materiálem vytvářejí jeden celek nejen z hlediska fyzikálně-technického, ale i z hlediska doporučovaného použití (obr. 1). Řezné parametry a životnost nástrojů dosahují hodnot dříve nevídaných; jejich využití je podmíněno správným nasazením, a proto základní orientace v nabídce řezných materiálů je nezbytným předpokladem pro hospodárnost, spolehlivost a produktivitu obráběcího procesu.

Klasifikace

|

|

Obr. 1: Složení materiálu 2230 (Pramet Tools)

|

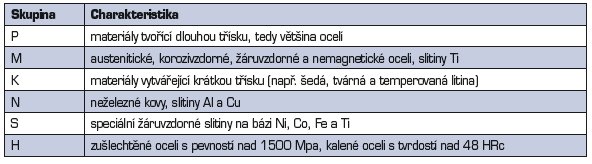

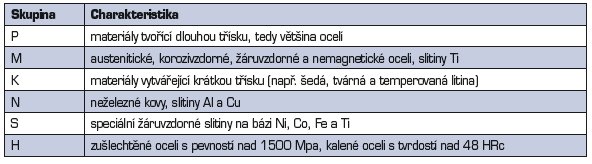

Základní klasifikace dle ISO 513 člení řezné materiály do šesti základních skupin na základě materiálů, pro jejichž opracování jsou určeny. V každé skupině jsou sdruženy materiály, jejichž opracování vyvolává kvalitativně stejný typ namáhání břitu nástroje, a tudíž vyvolává i podobný typ opotřebení. Proto je přiřazení obráběného materiálu k příslušné skupině prvním krokem k výběru řezného materiálu a stanovení řezných parametrů.

Dvojčíslí, uváděné za označením skupiny, popisuje blíže typ obrábění – např. skupina P01 je určena pro dokončovací operace v oceli s vysokými řeznými rychlostmi a P40 značí obrábění oceli s vysokými nároky na houževnatost řezného materiálu (přerušovaný řez).

Protože klasifikace dle ISO nepodává žádné informace o výkonnosti a kvalitě řezného materiálu, můžeme se setkat i s členěním řezných materiálů používaných jeho jednotlivými dodavateli – např. klasifikace Sandvik Coromant (zjednodušeně - HW, HT a HC = slinuté karbidy, CA, CM, CN a CC = řezná keramika, DP = diamant, BN = nitrid bóru); jednotlivým materiálům jsou přiřazovány i obchodní názvy příslušného výrobce (např. Walter TigerTec).

Slinuté karbidy

jinak zvané též tvrdokovy, jsou řezné materiály obsahující částice tvrdých karbidů či nitridů (wolframkarbid, titankarbid, karbid tantalu, nitrid titanu, kubický karbonitrid), navzájem vázané kovovým pojivem, tvořeným ve většině případů kobaltem. Velikost tvrdých částic se pohybuje zhruba od 0,1 µm do 10 µm a jejich množství představuje 80 – 95 % celkového objemu. Druh, velikost, rozmístění tvrdých částic a jejich procentní podíl spolu s druhem pojiva určují tvrdost a další mechanické a tepelně-chemické vlastnosti slinutého karbidu. Vyšší podíl tvrdých částic způsobuje vyšší tvrdost a vyšší odolnost proti opotřebení; vyšší podíl pojiva zvyšuje houževnatost, ale i náchylnost k plastické deformaci. Odolnosti vůči plastické deformaci napomáhá gradientní složení slinutého karbidu, kdy velmi tvrdé karbonitridy se koncentrují v blízkosti břitu, kde je vysoká tvrdost nejvíce zapotřebí a naopak, vyšší podíl pojiva ve větší vzdálenosti od břitu brání vzniku trhlin a lomů. Nejmenší velikost tvrdých částic zvyšuje pevnost ostré řezné hrany a odolnost proti tepelným trhlinám a cyklickému namáhání; typickými aplikacemi jsou proto monolitní stopkové nástroje.

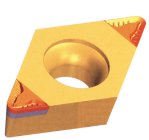

V porovnání s rychlořeznou ocelí je slinutý karbid podstatně tvrdší, má vyšší pevnost v tlaku, ale je citlivý na namáhání tahem – proto je snaha vnést do základního materiálu při výrobě tlaková napětí, aby se zvýšila odolnost proti vzniku trhlin, způsobenému tahovým namáháním v průběhu obráběcího procesu. Řezné nástroje ze slinutého karbidu, resp. jejich aktivní části (břitové destičky) se vyrábějí metodami práškové metalurgie a právě pokroky práškové metalurgie dovolují v současné době vyrábět komplikované tvary polotovarů s vysokou přesností – např. velmi přesné výměnné břitové destičky, opatřené složitě tvarovanými utvářeči třísek (obr. 2), výměnné hlavice stopkových fréz (obr. 3) nebo tyčové polotovary s velkou štíhlostí, opatřené vnitřními spirálovými kanálky pro přívod řezné kapaliny, s přesnou skladbou jednotlivých složek i jejich místně rozdílným složením, odpovídajícím požadovanému určení nástroje.

Nástroje zhotovené z nepovlakovaného karbidu

představují v současné době pouze zlomek vyráběných nástrojů a užívají se pouze v úzce vymezených aplikacích – například tam, kde je kladen důraz na maximální ostrost břitu a nízké řezné síly. Typické je užití při obrábění titanových a žáruvzdorných slitin, soustružení tvrzených materiálů či při výrobě miniaturních nástrojů. Cermety jsou tvrdé kovokeramické materiály, kde tvrdou složku tvoří karbidy titanu, nitridy či karbonitridy titanu, které jsou spojené například kobaltovým nebo niklokobaltovým pojivem. Vyznačují se vysokou odolností proti opotřebení hřbetu a opotřebení ve tvaru žlábku na čele, vysokou chemickou stabilitou a tvrdostí zatepla, malým sklonem k vytváření nárůstku a oxidačnímu opotřebení. Jsou vhodné pro vybrané dokončovací operace, pro opracování materiálů se sklonem k mazání, lehké operace s vysokými řeznými rychlostmi a tam, kde je preferována vysoká životnost nástroje.

Řezná keramika

|

|

Obr. 2: Břitové destičky třídy GC1115 (Sandvik Coromant)

|

je společné pojmenování řady řezných materiálů, které jsou velmi tvrdé, mají vysokou tvrdost za tepla a nereagují chemicky s materiálem obrobku. K jejich nevýhodám patří nízká odolnost proti tepelným šokům, malá lomová houževnatost a křehkost. Nejznámějším z nich je keramika na bázi oxidu hlinitého Al2O3 s příměsí ZrO2; dále se užívá směsná keramika obsahující přísadu kubických karbidů nebo karbonitridů pro zvýšení houževnatosti, keramika vyztužená whiskery (krystalickými mikrovlákny karbidu křemíku), keramika na bázi nitridu křemíku Si3N4 se zvýšenou houževnatostí díky podlouhlému tvaru krystalů, která je vhodná především pro vysoceproduktivní obrábění šedé litiny, a skupina řezných materiálů na bázi SiAlON, které kombinují pevnost sítě z krystalů nitridu křemíku s vysokou chemickou stabilitou a hodí se proto k obrábění žárupevných slitin. Řezná keramika se využívá hlavně pro vysokorychlostní soustružení; pro úspěšné nasazení je nezbytná znalost vlastností a vhodnosti konkrétní řezné keramiky pro danou aplikaci.

Kubický nitrid bóru

je materiál s extrémně vysokou tvrdostí zatepla vyznačující se dobrou houževnatostí a odolností proti tepelným rázům; používá se proto při velmi vysokých řezných rychlostech. Materiál obsahuje 40 – 60 %, některé třídy přes 80 % krystalů CBN v keramickém či kovovém pojivu. Břitová destička je tvořena hrotem z CBN (obr. 4), připájeným na nosič ze slinutého karbidu. Vhodnými aplikacemi jsou vysokorychlostní hrubování šedé litiny a dokončovací soustružení ocelí s tvrdostí nad 45 HRc.

Řezné materiály na bázi diamantu

|

|

Obr. 3: Výměnné hlavice systému CoroMill 316 (Sandvik Coromant)

|

Nejtvrdším známým materiálem je monokrystalický diamant; jeho použití jako řezného materiálu je spíš výjimečné. Naproti tomu syntetický polykrystalický diamant (PKD), přes všechny nevýhody, jimiž je maximální teplota použití 600 °C, afinita vůči železu a nevhodnost pro obrábění houževnatých materiálů s vysokou pevností, doznává v poslední době značného rozšíření, především při obrábění abrazivních neželezných a nekovových materiálů, jako jsou slitiny Al s vysokým obsahem křemíku či kompozity, a při přesném obrábění načisto. Je velmi křehký, a proto vyžaduje stabilní podmínky. Skládá se z nahodile umístěných diamantových krystalků, navzájem propojených kovovým pojivem; malé břity jsou přiletovány na nosič ze slinutého karbidu. Životnost takovýchto nástrojů řádově převyšuje životnost slinutých karbidů a při obrábění Al slitin se dosahuje extrémních řezných rychlostí a tedy vysoké produktivity. K řezným materiálům na bázi diamantu lze přiřadit i ty, kde břit je vytvořen 0,8 – 1,2 mm silným CVD povlakem, ve kterém lze pomocí laseru vytvářet potřebné řezné geometrie, resp. utvářeče třísky.

Řezné materiály povlakované

|

|

Obr. 4: CBN břitová destička (Lach Diamant)

|

tvoří v současné době většinu nabídky na trhu; důvodem je to, že pokroky v povlakovacích technologiích dovolují dodat takový povlak, který splňuje požadavky pro konkrétní způsob použití, a tím výrazně zvyšuje produktivitu i životnost řezného nástroje. Základní členění povlaků se odvozuje od technologie jejich nanášení. PVD metoda (Physical Vapour Deposition – fyzikální nanášení povlaku) pracuje s teplotami 400 °C – 600 °C; díky své tvrdosti propůjčují tyto povlaky povlakovanému materiálu odolnost proti otěru a vnitřní tlaková pnutí zvyšují houževnatost. Malá tloušťka povlaku – průměrně 1,8 až 4,0 µm - dovoluje zhotovit velmi ostrý břit. CVD povlaky (Chemical Vapour Deposition - chemické nanášení povlaku) mají díky vysoké tvrdosti vysokou odolnost proti otěru; dále se vyznačují výbornou adhezí k podkladu, a proto jsou první volbou v širokém spektru aplikací – ve všeobecném soustružení, vyvrtávání oceli, na obvodových břitových destičkách vrtáků a pro frézování v materiálech ISO P, M a K. Jejich nevýhodou je vysoká teplota nanášení, která se pohybuje mezi 700 °C – 1050 °C, jež může negativně ovlivnit vlastnosti podkladového materiálu.

Ing. Petr Borovan, převzato z Technického týdeníku