| |||||||||

jazyk / language: česky | english | |||||||||

|

|||||||||

podpora on-line | seriál Upínače nástrojů, Technický tydeník, 2012

BEZPEČNOST

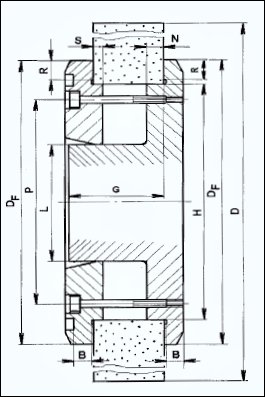

Specifika upínání brousicích kotoučů jsou dána jejich velkými otáčkami a z toho plynoucím vysokým rizikem škod v případě jejich destrukce. Upínání pomocí přírub (obr. 3), které je pro tyto nástroje běžné, musí proto zaručit jak požadovanou polohu, stabilitu upnutí a přenos krouticího momentu, tak to, aby do kotouče upnutím přenášené síly nezvyšovaly nadměrně jeho namáhání. Stykové plochy po upnutí musí být kolmé k ose rotace, měrný tlak mezi přírubou a kotoučem nesmí překročit maximální tlak, povolený výrobcem kotouče. Tlak musí být rovnoměrně rozdělen po upínací ploše a nesmí dojít ke vzniku jakéhokoli bodového zatížení. Proto je na vnitřním průměru upínací plochy umístěno vybrání, zamezující vzniku tlaku blízko vnitřního průměru kotouče, které musí být zachováno i po repasi příruby; mezi povrch kotouče a upínací plochu příruby se ze stejného důvodu vkládá papírová nebo plastová vložka o tloušťce min 0,5 mm (pokud jí není kotouč již vybaven od výrobce). Upínací šířka příruby musí překrývat minimálně 1/6 radiální šířky kotouče a příruba musí nést označení vnitřního průměru kotouče, jeho maximálního průměru a maximální a minimální šířky.

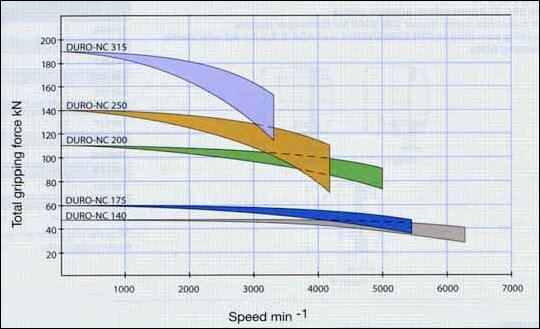

Před montáží brousicího kotouče je nezbytné provést jeho pohledovou a zvukovou kontrolu (poklepem); neměly by se používat kotouče s pryskyřičnou vazbou skladované více než 2–3 roky, neboť vzhledem k jejímu zkřehnutí může dojít ke snížení pevnostních vlastností kotouče. Na upínací trn se nesmí kotouč usazovat násilím. Nikdy se nesmí připustit překročení maximálních otáček, resp. max. obvodové rychlosti; pokud jsou maximální povolené otáčky brousicího kotouče nižší než možné otáčky na vřetenu stroje, musí být stroj vybaven nuceným zablokováním příslušného rozsahu otáček. Je důležité vyvarovat se zaplavení stojícího kotouče chladicí kapalinou – hrozí jeho místní nasáknutí a z toho plynoucí velké nevyváženosti. UPÍNAČE ROTAČNÍCH OBROBKŮ Banální příčinou možného chybného upnutí obrobku je nedodržení rozmezí upínacích průměrů, pro něž je upínač určen; k tomu může dojít u takových upínačů, které mají rozsah upínaných průměrů relativně malý. V některých případech, je-li upnut dílec nevhodně tvarovanou plochu (drážky apod.), může dojít k nezvratnému poškození tenkostěnného upínacího pouzdra. Pokud se používá silově ovládaný upínač, musí být konstrukčně zajištěno, že nedojde k rozběhu vřetena stroje, aniž by byla aktivována upínací síla – např. pro nedostatečný tlak hydrauliky v ovládacím válci upínače nebo protože není aktivován elektromechanický upínací mechanismus apod.; k uvolnění upnutí může dojít až po úplném zastavení vřetena stroje. V případě nečekaného výpadku energie, které ovládá upínání, musí obrobek zůstat v upnutém stavu. Pokud obráběcí stroj disponuje na vřeteni vyššími otáčkami, než jaké jsou přípustné pro daný upínač, musí být vybaven zařízením k omezení maximálních otáček. Díky odstředivým silám, působícím na konstrukční prvky těchto upínačů, dochází k poklesu upínací síly v závislosti na jeho otáčkách a tuto skutečnost je třeba bezpodmínečně respektovat. Výrobce upínače je povinen udávat jeho maximální povolené otáčky a předat uživateli informace o poklesu upínací síly se zvyšujícími se otáčkami (obr. 4).

Výrazným aspektem, který se stoupající komplikovaností kinematiky upínače nabývá většího vlivu, je zhoršující se účinnost upínače vlivem opotřebení či znečištění jeho jednotlivých komponent. V důsledku toho stále stejná ovládací síla generuje nižší sílu upínací a obrobky jsou upínány stále nižší silou, aniž by si toho uživatel byl vědom. Jde o pozvolný proces, avšak o to více zákeřný. Zabránit mu lze jedině pečlivou údržbou a kontrolou, prováděnou dle pokynů výrobce upínače. Pokud někde dojde k porušení olejového filmu, např. pokud mazivo není spolehlivě protlačeno do míst, kde je malá vůle mezi pohybujícími se součástkami, dochází k tření zasucha, k degradaci těsnicích elementů a ke vnikání nečistot. K promazání upínačů je potřeba používat kvalitní maziva s minimálním rozměrem obsažených pevných částic. Údržba musí zahrnovat kompletní demontáž upínače, odstranění veškerých nečistot včetně zatuhlých usazenin maziva (mohou způsobovat nežádoucí nevývahy), kontrolu opotřebení, resp. omačkání vodicích ploch jednotlivých dílů a kontrolu jejich nerušeného, rovnoměrného pohybu v celém rozsahu. Posouzení rovnoměrného pohybu je důležité především v těch případech, kdy se upínač v sériové výrobě používá k upínání jednoho průměru. Dle normy DIN EN 1550 jsou výrobci upínačů povinni v návodech udávat postup předepsané údržby, její intervaly a intervaly měření upínací síly; k tomuto účelu se dodávají i potřebná měřicí zařízení. I pro tak zdánlivě jednoduché upínače, jako jsou otočné upínací hroty, udávají jejich výrobci graficky vyjádřené vztahy mezi maximální vahou obrobku a otáčkami pro radiální i axiální zatížení. Údaje bývají vztaženy k normativní životnosti upínače – např. 2000 hodin. UPÍNAČE NEROTAČNÍCH OBROBKŮ Rizika špatného technického stavu upínačů nerotačních obrobků jsou obdobná jako ta zmíněná a podobné jsou tak i cesty k jejich minimalizaci. Dalším aspektem, který může negativně ovlivnit bezpečnost, je tlak na obrobení dílce z 5 stran a z toho plynoucí snaha zmenšovat upínací plochy – hrozí nebezpečí vyvrácení dílce z upínače. Možnou ochranou je použít upínací čelisti s povrchem, který má podstatně vyšší koeficient tření, nebo vyrazit v přípravku do upínací plochy dílce důlky, odpovídající výstupkům na upínací čelisti; tím se výrazně zvýší bezpečnost a stabilita upnutí. Ing. Petr Borovan, převzato z Technického týdeníku | |||||||||