| |||||||||

jazyk / language: česky | english | |||||||||

|

|||||||||

podpora on-line | seriál Řezné nástroje, Technický tydeník, 2012

frézování I (7)Frézování se původně popisovalo jako třískové obrábění rotujícím nástrojem, vůči němuž obrobek vykonává posuvný pohyb. S rozvojem obráběcích strojů a jejich řídicích systémů se počet řízených os zvětšil, pohyb obrobku vůči nástroji se může dít v několika osách současně, frézováním lze vytvářet obecné, rotační vnitřní i rotační vnější plochy nebo závity. V důsledku rozšiřování počtu frézovacích úloh se frézování stává nejkomplexnějším způsobem obrábění a současně způsobem, disponujícím největším počtem souborů řezných nástrojů, relevantním druhu frézovacích operací.

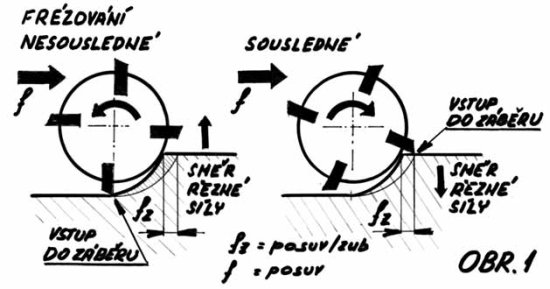

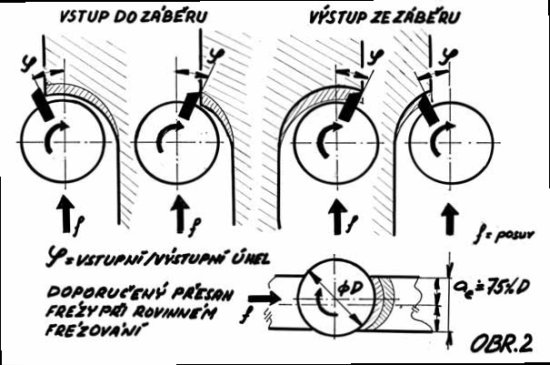

Úvodem nutno zdůraznit: fréza rotuje vysokými otáčkami; je proto nezbytné mít na zřeteli nejvyšší povolené otáčky nástroje, dbát na správné upnutí výměnné destičky a neporušenost všech upínacích elementů! Uvolněná břitová destička má razanci kulky z pistole! REŽIMY FRÉZOVÁNÍ, VLIV POLOHY OSY FRÉZY NA TVAR TŘÍSKY A NAMÁHÁNÍ BŘITU Frézování klade vysoké nároky na břit nástroje; břit je namáhán rázovým zatížením, měnícími se řeznými silami a tepelnými šoky při vnikání do materiálu a při vyjíždění ze záběru. Nestejnou roztečí břitů lze snížit nebezpečí vzniku vibrací při práci za nestabilních podmínek. Během záběru se mění tloušťka třísky, může docházet k místnímu zpevnění obráběného materiálu, se změnou polohy osy nástroje vůči obráběnému povrchu se mění úhel vstupu i úhel výstupu břitu ? a průběh změny tloušťky třísky. Zásadní vliv má, zda se pracuje v režimu sousledného či nesousledného frézování (obr. 1). Při nesousledném režimu, kdy je směr posuvu frézy opačný, než je jeho směr rotace, vniká břit do materiálu v místě nulové tloušťky třísky; dochází ke zpevnění materiálu a velkým radiálním silám; při výstupu břitu z nástroje vznikají velká tahová napětí, hrozící poškodit břit a řezné síly mají tendenci zdvíhat obrobek ze stolu. Hrozí vtažení třísky do řezné zóny a poškození povrchu obrobku. Proto je třeba dávat vždy přednost práci v režimu sousledného frézování, pokud tomu nebrání jiné skutečnosti – např. citlivost keramických VBD na ráz při vstupu do materiálu nebo extrémně velké rozdíly přídavků na obrábění. Poloha osy nástroje vůči obrobku ovlivňuje úhel ? vstupu a výstupu břitu do záběru (obr. 2). Vstupní úhel v rozsahu +30° až +90° nebo -30° až -90° umožňuje užití vysokých řezných rychlostí a plynulý vstup do záběru; vstupní (i výstupní) úhel okolo 0° znamená nevýhodné namáhání břitu - je třeba se mu vyhnout; výstupní úhel by se měl proto pohybovat v rozmezí +30° až +90° nebo -30° až -90°, přičemž je nutno dávat přednost tomu, aby tloušťka třísky na výstupu nebyla příliš velká (nevýhodné namáhání břitu nástroje). Proto se při čelním frézování volí průměr frézy o 20 – 50 % větší než šířka záběru a osa frézy se posunuje mimo střed obrobku. Při programování dráhy nástroje je nutno dbát na to, aby náhlou změnou směru nedocházelo k rázům či nevýhodné tloušťce třísky na vstupu i výstupu, podobně jako při vstupu do řezu na přímé dráze; fréza musí zůstat stále v záběru. KVALITA OPRACOVANÉHO POVRCHU je dána několika aspekty obráběcího procesu. Řeznými parametry (posuv na otáčku nesmí překročit 80 % šířky hladicího břitu), provedením špičky řezné destičky (větší či menší poloměr, provedení s hladicím břitem) a konstrukcí vlastního tělesa frézy, které např. u čelních fréz pro náročné operace musí zajistit u všech břitů minimální axiální házivost, aby nedocházelo k poškození opracovaného povrchu vyčnívající destičkou, je-li tato v protilehlé poloze vzhledem k poloze, kdy obrábí. Nežádoucí stopy na obráběném povrchu zanechávají nežádoucí vibrace celé soustavy a konečně, při práci obvodem frézy vzniká nerovná struktura povrchu, vytvářená radiálním záběrem. Velikost nerovností této struktury je přímo úměrná druhé mocnině posuvu na zub a nepřímo úměrná průměru použité frézy. ÚHEL NASTAVENÍ je úhlem mezi hlavním ostřím břitové destičky a povrchem obrobku. Nejčastěji užívanými hodnotami jsou 90° u válcových fréz do rohu nebo u obrábění tenkostěnných obrobků, kde se musí eliminovat axiální zatížení řeznými silami; dále 45° jako hlavní volba pro čelní frézování, dávající vyvážené axiální a radiální řezné síly a užívaná všude tam, kde záleží na plynulém zahájení řezu a malých tendencích k vibracím. Pro zanořovací frézování a velmi vysokých posuvech na zub je vhodný úhel nastavení 10°, kde řezná síla převážně axiálního směru je vhodná pro vysoké vyložení štíhlých nástrojových sestav při práci v dutině obrobku. Proměnným úhlem nastavení podél břitu se vyznačují kruhové břitové destičky, využívající vysokou pevnost břitu; je nutno počítat s měnícím se směrem řezné síly dle toho, jak se mění hloubka řezu. UŽITÍ ŘEZNÉ KAPALINY

Frézovací operace jsou charakterizovány přerušovaným průběhem řezu, což znamená kolísání teploty na břitu v rozmezí cca 1000 °C. Pokud je řezná kapalina aplikována tak, že chladí daleko od místa řezu, zhoršuje tepelné namáhání břitu – nezamezí vysoké teplotě břitu během záběru. V řadě případů je však řezná kapalina naprosto nezbytná pro provedení příslušné operace, jako např. v průběhu dokončovacích operací při opracování hliníku a korozivzdorných ocelí, frézování žáruvzdorných ocelí a slitin titanu malými rychlostmi, při žádoucí prevenci proti deformacím tenkostěnných obrobků teplem, pro zachycení prachových částic při opracování litiny apod. Její nevhodné použití však může zvýšit tepelné šoky, působící na břit a tím negativně ovlivnit jeho životnost. Proto se doporučuje frézovat za sucha, kdy výkyvy teplot nepřesahují možnosti karbidových tříd – což platí především pro hrubovací operace. Pro minimalizaci nežádoucích účinků v případech kdy je mazání, resp. chlazení nezbytné, lze dát přednost chlazení místa řezu stlačeným vzduchem nebo užít mazání minimálním množstvím maziva. Vnějšímu přívodu řezné kapaliny je nutno se vyhnout, v případě nutnosti je výhodné volit přívod řezné kapaliny vnitřkem nástroje do těsné blízkosti břitu tak, aby se teplota břitu snižovala i v průběhu řezu.

VYBRANÉ FRÉZOVACÍ ÚLOHY, VHODNÉ NÁSTROJE – PRVNÍ ČÁST Čelní frézování a frézování do rohu jsou nejběžnější frézovací operace pro obrábění rovinných ploch (obr. 3); používají se pro ně frézy s úhlem nastavení ?? v rozsahu 10° – 90°. Nejmenší hodnoty se využijí při obrábění velmi vysokými posuvy, až 4 mm/zub a malou hloubkou řezu a p v rozmezí 1,2 – 2,0 mm dle velikosti destičky. Nehrozí přetížení destičky, protože je malá tloušťka třísky a přesto lze dosáhnout velkých úběrů – až 1400 cm3/min. (obr. 4). Rozhodující složka řezné síly je axiálního směru, a proto tento způsob práce není vhodný pro obrábění málo tuhých obrobků či obrobků, jejichž upnutí není dostatečně tuhé v axiálním směru. Jako prvá volba se při čelním frézování užívá úhel nastavení 45°- 65°, kdy je směr řezné síly optimální a je snížen sklon k vibracím při velkém vyložení nástroje. Pro frézování do rohu, kdy na rovinnou plochu navazuje plocha kolmá, je nutno užít úhel nastavení 90°; tato geometrie je rovněž vhodná pro opracování tenkostěnných obrobků či obrobků slabě upnutých. Při velkých požadavcích na tuhost nástroje či při převaze bočních ploch nad čelními lze užít nástroj s tangenciálně upnutými břitovými destičkami (frézy Iscar skupiny HeliTang). Kruhové břitové destičky se vyznačují plynulým záběrem a největší pevností břitů; směr řezné síly závisí na hloubce řezu. Tyto destičky jsou obzvlášť vhodné pro obrábění žáruvzdorných slitin. Při výkonném čelním frézování neželezných materiálů, litiny a tvrzené oceli frézami velkého průměru, kdy se požaduje vysoká kvalita povrchu, je z důvodu vysokého posuvu na otáčku, daného větším počtem destiček na nástroji, nezbytné použití hladicích břitových destiček. S výhodou se užívají frézy s axiálním stavěním řezných destiček, které umožňují užití hladicích destiček ve více než jednom lůžku. Příkladem mohou být frézy Sandvik Coromant řady CoroMill Century nebo Auto AF se stavěním destiček v rozsahu 1 mm a přesností nastavení v několika µm. Při použití PVD povlakovaných destiček s pozitivní geometrií a ostrými břity lze tak docílit zrcadlového lesku obrobené plochy.

Ing. Petr Borovan, převzato z Technického týdeníku | |||||||||